Diseñado para permitir una producción continua de marcos prefabricados de hormigón de diferentes dimensiones y espesores.

Molde MT-20 para marcos de hormigón semi-seco

Facebook

Twitter

LinkedIn

WhatsApp

Email

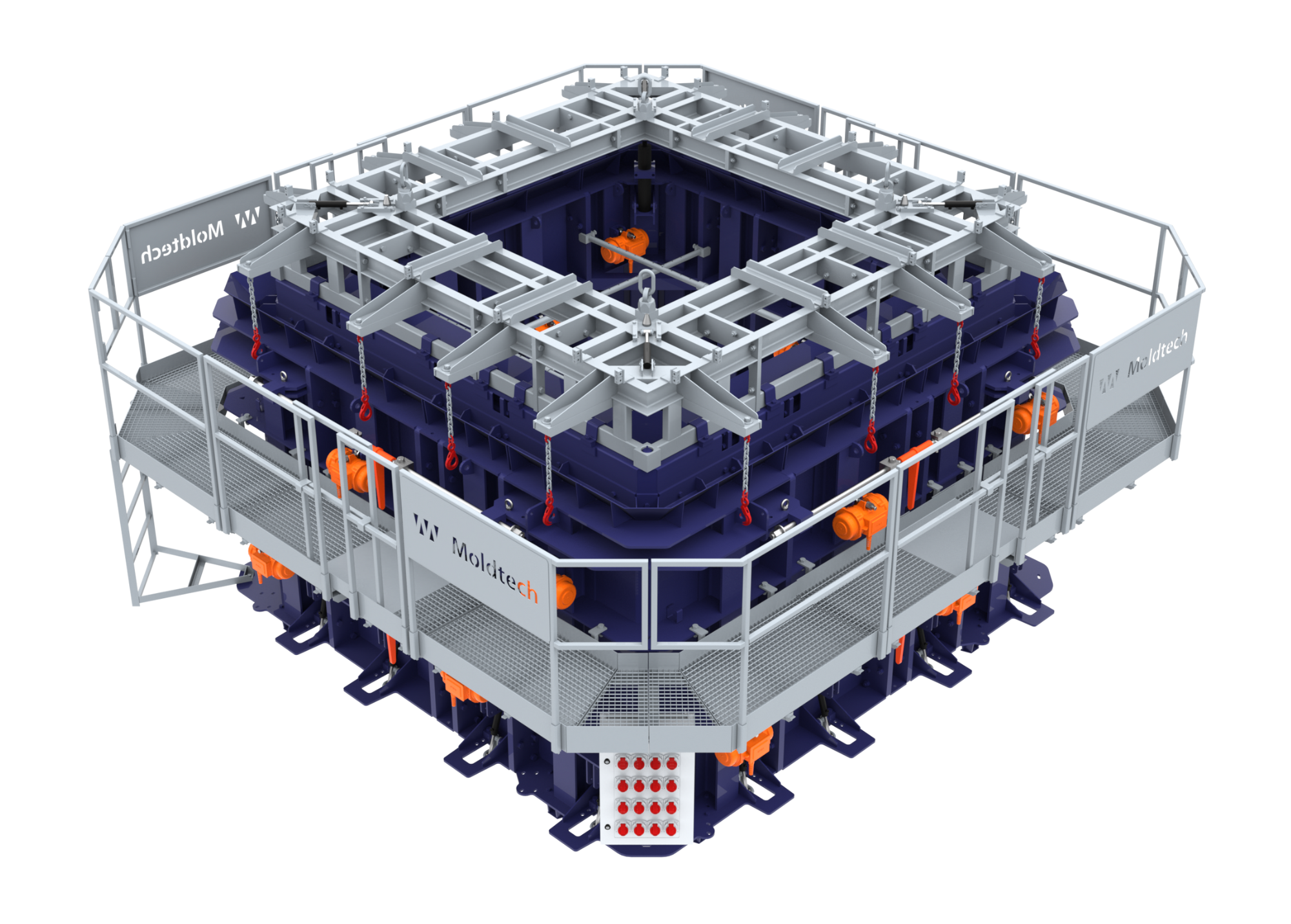

Este equipo está diseñado para la alta productividad de marcos prefabricados de hormigón, debido a que permite el uso de hormigón semi-seco vibro-prensado (dry cast).

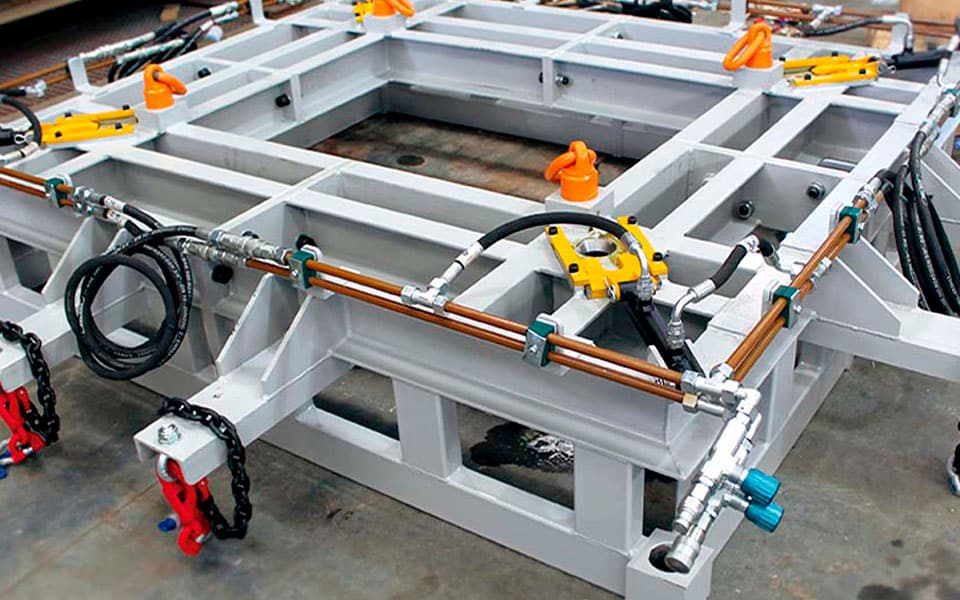

Este equipo consiste en el ensamblado de un encofrado interior y otro exterior sobre una misma base, a la que se anclan mediante un conjunto de grapas hidráulicas.

Tanto los dos encofrados como la base tienen un diseño modular, que permite el ensamblado de más o menos elementos para producir marcos prefabricados en diferentes dimensiones, generalmente hasta 3x3m. También es posible producir diferentes espesores con el mismo sistema, según los elementos que se ensamblen en el encofrado exterior.

El ensamblado de los diferentes módulos de encofrado y bastidor se realiza de forma manual mediante uniones tornillo-tuerca. Los costados o bridas de unión de los paneles de encofrado son mecanizados, lo que garantiza la estanqueidad del conjunto de molde.

Paralelamente, el molde cuenta con un bastidor que es configurable de la misma forma que los elementos ya descritos. A este bastidor se fija el marco de prensado y se enganchan los encofrados interior y exterior.

Como sistema de compactado, el molde cuenta con una serie de vibradores eléctricos de frecuencia ajustable. Mediante un cuadro de mandos móvil, se puede variar dicha frecuencia y seleccionar los vibradores más oportunos en cada fase del llenado.

El proceso de producción comienza tras disponer un conjunto de bases con la correspondiente armadura y aplicar desencofrante a todas las superficies que van a contactar con el hormigón. Se lleva el conjunto de unidad de prensado, encofrado interior y encofrado exterior sobre la primera base y se activan todos los sistemas de bloqueo desde el cuadro eléctrico de la unidad hidráulica.

A continuación, se procede a verter progresivamente la cantidad requerida de hormigón, al tiempo que se activan secuencialmente los vibradores eléctricos para aplicar vibración con diferentes frecuencias. Una vez se completa el vertido del hormigón, se realiza la operación de prensado complementándola con la vibración.

Finalmente, se desactivan los anclajes hidráulicos y se iza el bastidor de prensado junto con los encofrados interior y exterior, quedando la pieza de hormigón acabada sobre la base. Tras una cantidad de horas que dependerá de la calidad del cemento y la mezcla utilizados, el marco prefabricado de hormigón habrá endurecido y ya se podrá manipular para su acopio.

El proceso de producción se repite en las otras bases. Este sistema permite una producción continua y las fábricas usuarias han logrado producir hasta 10 unidades por turno de trabajo de 8 horas cuando se utiliza una formulación de hormigón optimizada y la mano de obra está cualificada.

¿Quieres más información?

Contacta con un experto de nuestro equipo ahora

- +34 955 444 190

- info@moldtechsl.es