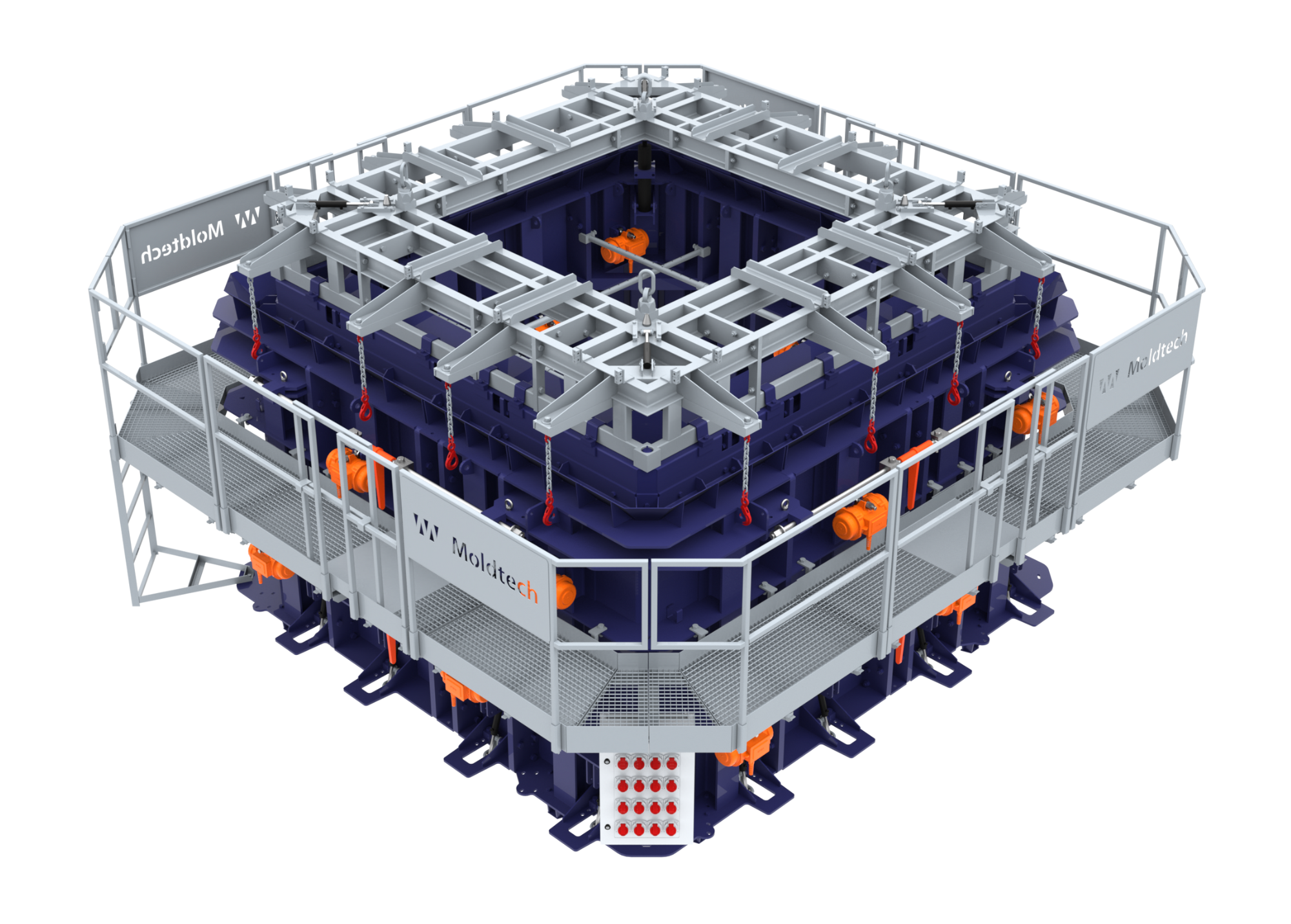

Entwickelt mit dem Ziel, eine kontinuierliche Massenproduktion für vorgefertigte Betonrahmen mit unterschiedlichen Abmessungen und Dicken zu ermöglichen.

MT-20 Schalung für halbtrockener Betonrahmen

Facebook

Twitter

LinkedIn

WhatsApp

Email

Diese Anlage ist für die hohe Produktivität von Betonfertigteilrahmen ausgelegt, da sie die Verwendung von halbtrockenem, rüttelgepresstem (dry cast) Beton ermöglicht.

Diese Anlage besteht aus einer Innen- und einer Außenschalung, die auf demselben Sockel montiert und mit einer Reihe von hydraulischen Klemmen verankert werden.

Sowohl die beiden Schalungen als auch der Sockel sind modular aufgebaut, was den Zusammenbau von mehr oder weniger Elementen ermöglicht, um vorgefertigte Rahmen in verschiedenen Größen, im Allgemeinen bis zu 3x3m, herzustellen. Es ist auch möglich, mit demselben System unterschiedliche Dicken herzustellen, je nach den Elementen, die in der Außenschalung montiert werden.

Der Zusammenbau der verschiedenen Schalungs- und Rahmenmodule erfolgt manuell mit Hilfe von Schraub-Mutter-Verbindungen. Die Seiten oder Flansche, die die Schalungselemente miteinander verbinden, sind maschinell bearbeitet, was die Wasserdichtigkeit des Schalungsaufbaus garantiert.

Gleichzeitig verfügt die Form über einen Rahmen, der in gleicher Weise wie die oben beschriebenen Elemente gestaltet werden kann. Der Pressrahmen ist an diesem Rahmen befestigt und die Innen- und Außenschalung ist daran angebracht.

Als Verdichtungssystem ist die Form mit einer Reihe von elektrischen Rüttlern mit einstellbarer Frequenz ausgestattet. Über ein mobiles Steuerpult kann diese Frequenz variiert werden, so dass in jeder Phase des Abfüllens die am besten geeigneten Rüttler ausgewählt werden können.

Der Produktionsprozess beginnt nach dem Aufstellen der Fundamente mit der entsprechenden Bewehrung und dem Auftragen des Trennmittels auf alle Oberflächen, die mit dem Beton in Berührung kommen werden. Die Presseinheit, die Innenschalung und die Außenschalung werden auf dem ersten Sockel platziert und alle Verriegelungssysteme werden von der Schalttafel der Hydraulikeinheit aus aktiviert.

Dann wird nach und nach die erforderliche Betonmenge eingefüllt, während die elektrischen Rüttler nacheinander aktiviert werden, um Vibrationen mit unterschiedlichen Frequenzen zu erzeugen. Nach dem Einfüllen des Betons wird der Pressvorgang durchgeführt, der durch die Vibration ergänzt wird.

Schließlich werden die hydraulischen Anker deaktiviert und der Pressrahmen wird zusammen mit der Innen- und Außenschalung angehoben, so dass das fertige Betonteil auf dem Sockel verbleibt. Nach einigen Stunden, die von der Qualität des verwendeten Zements und der Mischung abhängen, ist der Betonfertigteilrahmen ausgehärtet und kann auf Halde gelegt werden.

Der Produktionsprozess wird in den anderen Basen wiederholt. Dieses System ermöglicht eine kontinuierliche Produktion, und die Anwenderwerke konnten bis zu 10 Einheiten pro 8-Stunden-Arbeitsschicht herstellen, wenn eine optimierte Betonrezeptur verwendet wird und die Arbeitskräfte qualifiziert sind.

Wünschen Sie weitere Informationen?

Kontaktieren Sie jetzt einen Experten aus unserem Team

- +34 955 444 190

- info@moldtechsl.es