Modulare Technologie und maßgeschneiderte Fertigungslösungen für den Kunden Duhalde Industries

Moldtech hat in Frankreich ein Großprojekt mit dem Unternehmen Duhalde Industries erfolgreich durchgeführt, das auf die Herstellung von Transformatorenstationen vom Typ PAC4UF spezialisiert ist. Das Ziel: Entwurf und Lieferung einer automatisierten Produktionslinie für die Herstellung von Transformatorenstationen aus Stahlbeton gemäß den sehr strengen lokalen Vorschriften. Dieses Projekt stärkt die Position von Moldtech als Anbieter von integrierten und maßgeschneiderten Hightech-Lösungen im europäischen Fertigteilsektor.

Transformatorenstationen spielen eine wesentliche Rolle in Mittel- und Niederspannungsinfrastrukturen, da sie eine sichere, widerstandsfähige und normgerechte Umgebung für die Installation von Transformatoren, Mittelspannungszellen und Zusatzgeräten bieten. Sie sind häufig in Industrieanlagen, Wohngebieten, landwirtschaftlichen Betrieben, Solarparks und Windkraftanlagen zu finden, was vielseitige, zuverlässige und effiziente Konstruktionslösungen erfordert. Genau das suchte Duhalde Industries: eine Produktionslinie, die verschiedene Konfigurationen mit hohen technischen Standards abdecken kann und eine Produktionskapazität von 1200 Einheiten pro Jahr hat.

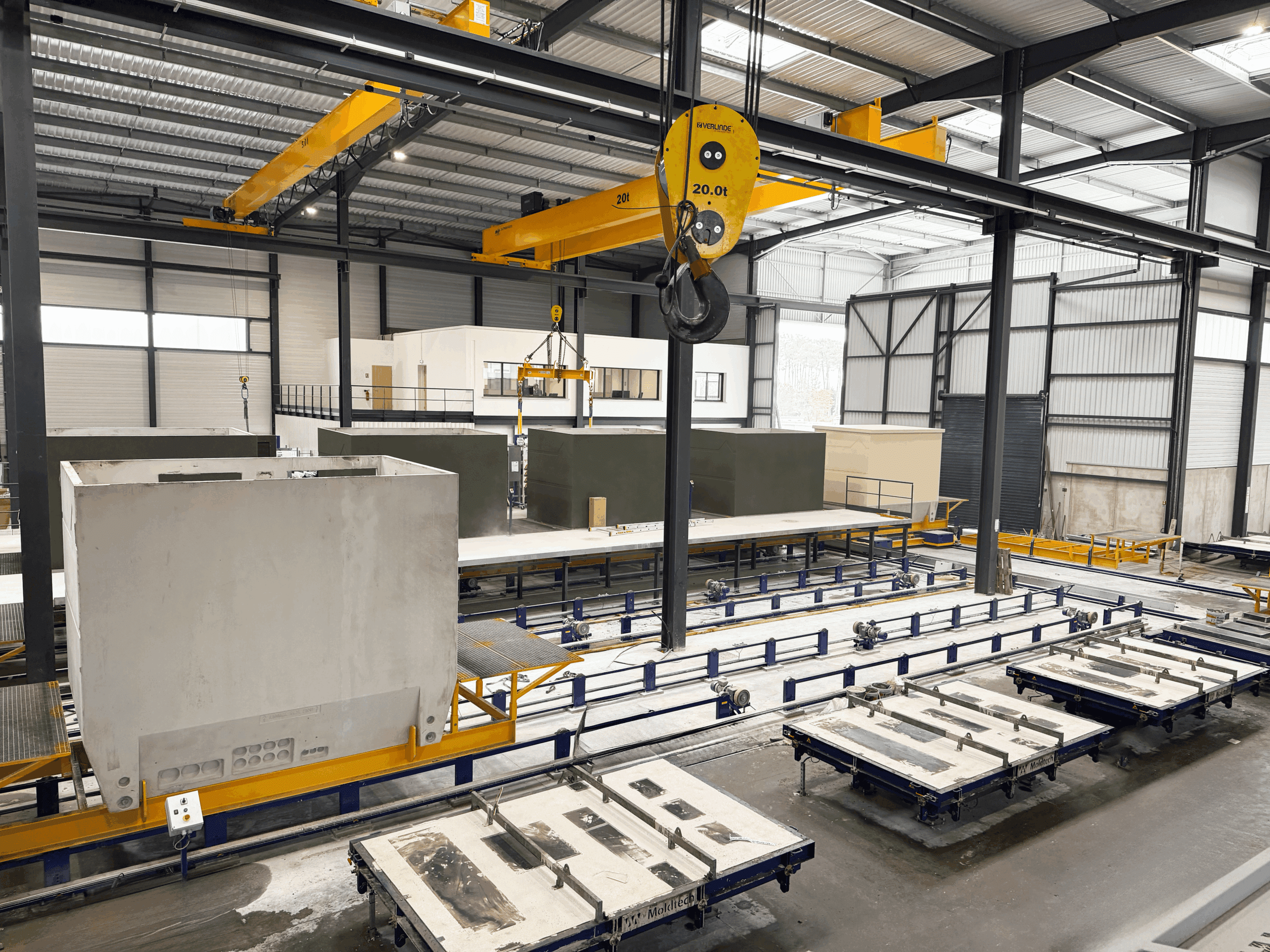

Um diesem Bedarf gerecht zu werden, entwarf und lieferte Moldtech eine hochmoderne Produktionslinie, die alle Produktionssysteme in einem kontinuierlichen, automatisierten und sicheren Prozess integriert. Die neue Industrieanlage, ein modernes 5.000 m² großes Gebäude, verfügt über die notwendige Ausrüstung zur Herstellung widerstandsfähiger und sicherer HTA/BT-Masten: 3D-Formen, Abdeckungen, Platten usw. Duhalde Industries arbeitet dank seiner Betonanlage völlig autonom. Das Produktionssystem wird von der Auftragserfassung bis zur Auslieferung an jeden Ort in Frankreich kontrolliert.

- 3D-Formen für PAC4UF-Transformatorenstationen (5 Einheiten)

- Abmessungen: 3,6 m (L) x 3,1 m (B) x 2,4 m (H).

- Verwendung: Komplette Herstellung von vorgefertigten Umspannwerken in einem einzigen Betoniervorgang.

- Technische Merkmale:

- Modulares Design, das die Anpassung an verschiedene Konfigurationen ermöglicht.

- Hohe Maßgenauigkeit, was die spätere Montage von Türen, Gittern, Rahmen und elektrischen Systemen erleichtert.

- Effizientes Öffnungs- und Schließsystem, das für eine optimierte Entschalung und kürzere Wartezeiten zwischen den Zyklen ausgelegt ist.

- Robuste Struktur aus verstärktem Stahl, die intensiven Produktionszyklen standhält.

- Integrierte Sicherheitselemente zum Schutz der Bediener während der Handhabungs- und Wartungsphasen.

Betriebliche Vorteile:

- Deutliche Verkürzung der Produktionszeit pro Kabine.

- Gleichmäßigkeit bei Oberflächen und Maßen.

- Höhere Lebensdauer und einfache Wartung.

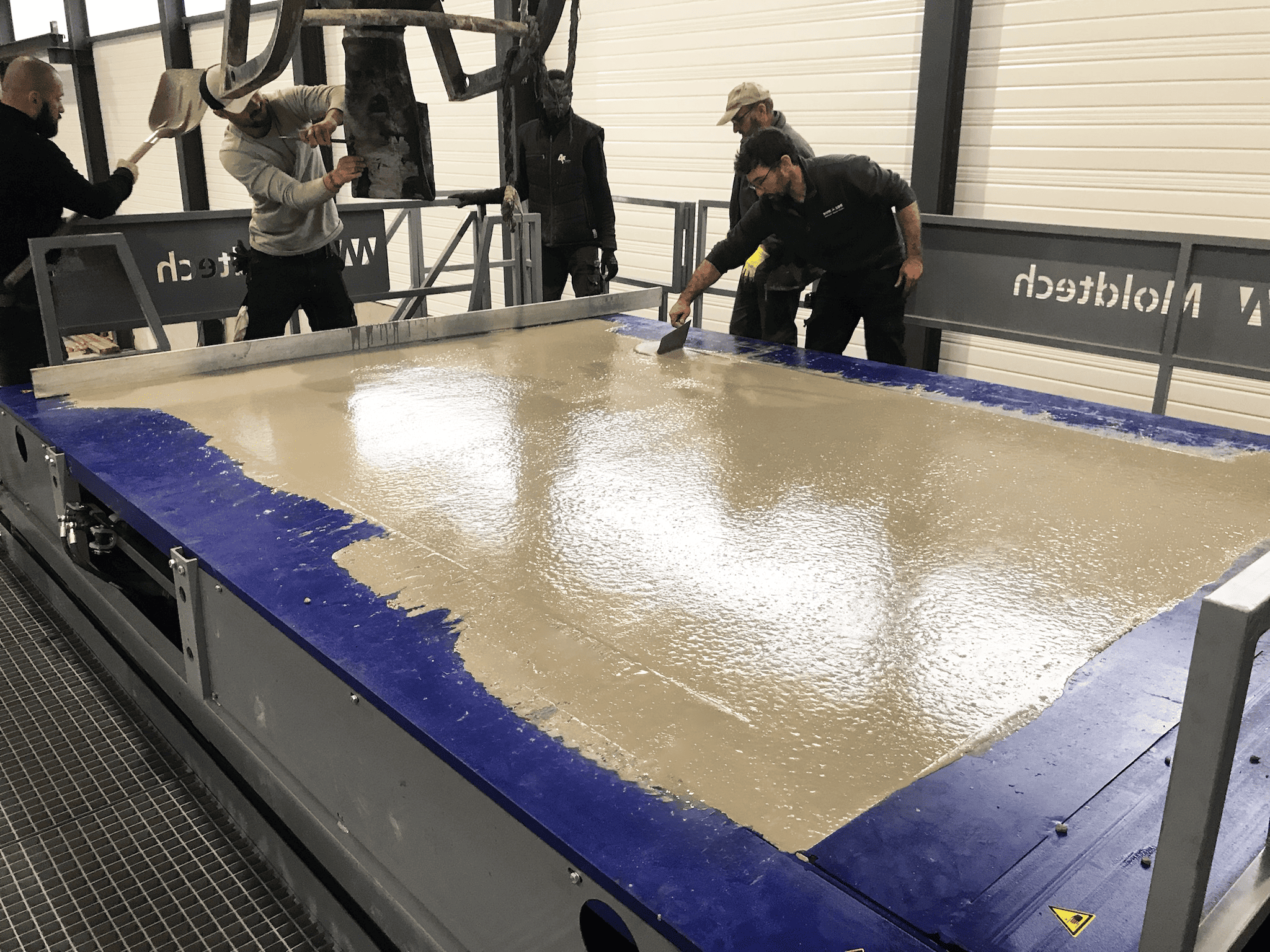

- Feste Tische für Transformatorplatten und Abdeckplatten (10 Einheiten)

- Verteilung:

- 5 Tische für die Herstellung von Dachplatten mit Gefälle.

- 5 Tische für Zwischenplatten zur Herstellung von Transformator-Stützplatten mit Neigung gemäß den Vorschriften.

- Verwendung: Formung von flachen Platten als Ergänzung zu 3D-Konstruktionen.

- Technische Merkmale:

- Ermöglichen die Arbeit mit unterschiedlichen Plattenstärken, angepasst an die Anforderungen des Projekts.

- Glatte Oberfläche für eine hervorragende Oberflächenbeschaffenheit.

- Kalibrierte Geometrie, um eine perfekte Passform bei der Endmontage zu gewährleisten.

Betriebliche Vorteile:

- Vielseitigkeit für verschiedene Arten von Häuschen.

- Parallele Produktion zu 3D-Formen, wodurch die Gesamtkapazität der Anlage erhöht wird.

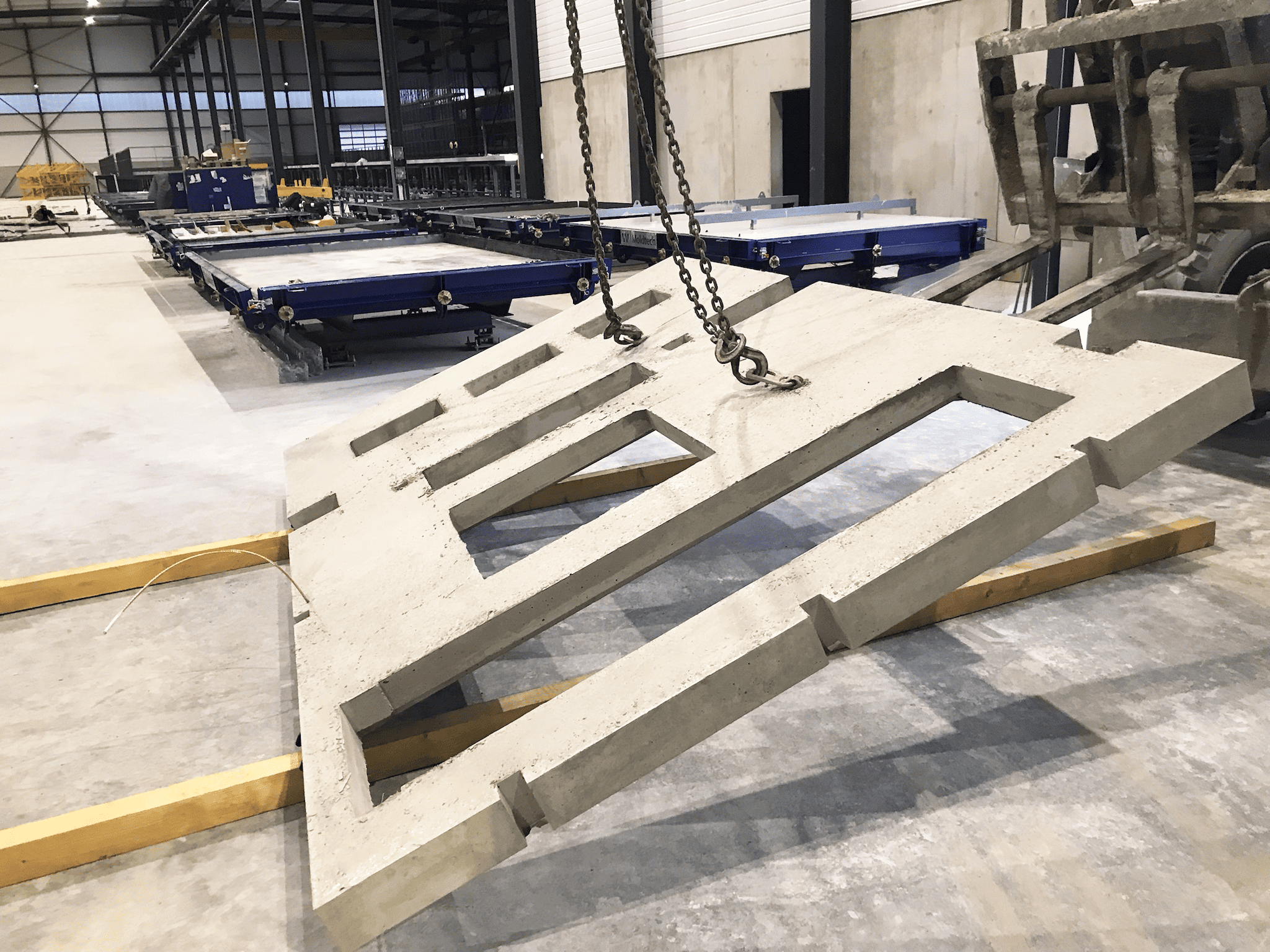

- Verwendung: Sichere Handhabung von dreidimensionalen Fertigteilen nach dem Entformen und vor der Installation.

Dieses Zusatzgerät spielt eine wesentliche Rolle im Werk, da es das Drehen kompletter Fertigteilhäuser aus ihrer Formposition in ihre endgültige Ausrichtung für die Montage auf der Baustelle ermöglicht. Seine Verwendung ist besonders wichtig in Fällen, in denen die Gießposition nicht mit der Montageposition übereinstimmt, was ein sicheres und präzises Drehen erforderlich macht, um riskante Manöver mit Kränen zu vermeiden.

Der für dieses Projekt gelieferte Wender besteht aus zwei 90°-Modulen, die nacheinander eine Gesamtdrehung von 180° ermöglichen. Er wird über Teleskop-Hydraulikzylinder betrieben, die an eine Hydraulikzentrale angeschlossen sind, und ist für eine Tragkraft von bis zu 50 Tonnen ausgelegt. Damit ist er der bisher leistungsstärkste von Moldtech hergestellte Wender.

- Technische Merkmale:

- Hydraulisches Antriebssystem mit Teleskopzylindern.

- Gesamtdrehung von 180° mit zwei 90°-Körpern.

- Maximale Tragkraft: 50 Tonnen.

Betriebsvorteile:

- Gewährleistet eine sichere Handhabung großer Volumina.

- Verbessert die Ergonomie und reduziert Risiken im Werk.

- Erleichtert den Übergang von Teilen zwischen den Phasen ohne Tandemkrane.

- Karusselllinie für die Endmontage

- Verwendung: Sequenzielle Montage der vorgefertigten Elemente, Ausführung der Endbearbeitung und der Elektroinstallationen.

Das CARRUSEL-System wurde als Lösung für die Serienfertigung von vorgefertigten Beton-Transformatorhäuschen entwickelt. Seine Hauptfunktion besteht darin, den gesamten Fertigungsprozess zu vereinfachen, von der Herstellung der Strukturelemente mit speziellen Formen bis hin zu den letzten Phasen der Endbearbeitung und Installation der elektrischen Komponenten.

Dieses System ermöglicht eine effiziente und sichere Handhabung der Teile während der verschiedenen Phasen des Produktionsprozesses und gewährleistet so die Kontinuität des Betriebs, die Qualität des Endprodukts und die Optimierung der Zykluszeiten.

Das System wurde nach Kundenspezifikationen für den Betrieb unter folgenden Bedingungen entwickelt:

- 36 Arbeitsstationen

- Größe der Kabine: 3,6 x 2,37 x 2,35 m

- Abmessungen der Tabletts: 5,32 x 2,37 m

- Bereich für die Bearbeitung der Teile

- Montagebereich

- Lagerbereich

Das Karussell verfügt über Haupt-, Neben- und Einzelpanels sowie eine zentralisierte Steuerungssoftware, die die Verwaltung und Kontrolle des gesamten Prozesses ermöglicht.

- Technische Merkmale:

- Modulare Anordnung in einem geschlossenen Kreislauf.

- Feste Positionen für jede Montagephase: Platzierung, Befestigung, Anschluss und Überprüfung.

- Führungssystem und strukturelle Stütze zur Gewährleistung einer präzisen Ausrichtung.

- Integration mit Hilfsmanipulationssystemen.

Betriebliche Vorteile:

- Verkürzung der Montagezeiten.

- Bessere Kontrolle über die Rückverfolgbarkeit des Prozesses.

- Standardisierung der Montage mit der Möglichkeit der Anpassung an verschiedene Konfigurationen.

Umfassende Lösung, angepasst an die Anforderungen des Marktes

Diese Lieferung spiegelt einen 360°-Ansatz im Bereich der Fertigteiltechnik wider. Moldtech hat nicht nur die Ausrüstung geliefert, sondern Duhalde auch bei der Konfiguration einer effizienten, sicheren und auf Serienproduktion ausgerichteten Anlage unterstützt. Alle Anlagen wurden nach den Grundsätzen der funktionalen Kompatibilität konzipiert, was einen reibungslosen Betrieb vom Beginn bis zur Auslieferung des Endprodukts ermöglicht.

Die tägliche Produktionskapazität wird durch die Möglichkeit simultaner Prozesse erhöht. Während die 3D-Formen an der Hauptstruktur arbeiten, produzieren die festen Tische parallel dazu Decken- und Bodenplatten, die dann über das Karussell montiert werden, wodurch der Zyklus effizient und präzise abgeschlossen wird.

Darüber hinaus garantiert die robuste Konstruktion aller Anlagen eine lange Lebensdauer, einfache Wartung und einen sicheren Betrieb auch bei langen Produktionsschichten. Diese Art von Lösung ist besonders relevant im aktuellen Kontext der Vorfertigung, wo Wettbewerbsfähigkeit maximale Effizienz, Einhaltung von Vorschriften und Anpassungsfähigkeit erfordert.

Technischer und individueller Ansatz

Jede Komponente des Systems wurde nach technischen Kriterien für den tatsächlichen Einsatz im Werk konzipiert. Moldtech hat eng mit dem technischen Team von Duhalde Industries zusammengearbeitet, um die Abmessungen, Verankerungssysteme, Manövrierfähigkeit und Ergonomie an die konkreten Bedürfnisse des Kunden anzupassen.

Dieser personalisierte Ansatz hat es ermöglicht, sowohl die Leistung der Anlagen als auch die Qualität des Endprodukts zu optimieren. Die mit dieser Anlage hergestellten Transformatorenstationen entsprechen den französischen und europäischen Normen in Bezug auf strukturelle Festigkeit, Isolierung, Haltbarkeit und Kompatibilität mit normgerechten elektrischen Geräten.

Der französische Markt für Fertigteilbau: ein sich wandelndes Umfeld

Frankreich ist derzeit einer der dynamischsten Märkte in Westeuropa, was die Modernisierung der Stromnetze und die Energiewende betrifft. Die steigende Nachfrage nach Infrastrukturen im Zusammenhang mit erneuerbaren Energien, der Elektrifizierung ländlicher Gebiete und neuen Bauvorschriften hat die Einführung von Fertiglösungen vorangetrieben, die eine schnelle Ausführung, technische Rückverfolgbarkeit und strukturelle Festigkeit gewährleisten.

In diesem Zusammenhang wird der Einsatz von vorgefertigten Umspannwerken von Stromversorgungsunternehmen, Bauunternehmen und Energieprojektentwicklern zunehmend geschätzt. Die Möglichkeit, unter kontrollierten Bedingungen im Werk zu produzieren und einbaufertige Lösungen zu liefern, ermöglicht eine Reduzierung der Bauzeit, der Logistikkosten und der Betriebsrisiken vor Ort.

Dieses Projekt entspricht somit nicht nur einem konkreten Bedarf des Kunden Duhalde Industries, sondern auch den strukturellen Trends auf dem französischen Markt: Industrialisierung des Sektors, Automatisierung des Bauprozesses und Ausrichtung auf nachhaltige und anpassungsfähige Lösungen.

Fazit

Das gemeinsam mit Duhalde Industries entwickelte Projekt stellt nicht nur eine technische Lösung auf hohem Niveau dar, sondern ist auch ein beispielhaftes Beispiel für eine auf Effizienz und technologische Innovation ausgerichtete Unternehmenskooperation im Bereich der Industrialisierung des Bauwesens. Moldtech beweist erneut seine Fähigkeit, Engineering, Produktion und Kundenbetreuung in einem umfassenden Angebot zu integrieren, das auf die Herausforderungen der modernen Fertigteilproduktion abgestimmt ist.

Mit dieser neuen Anlage in Frankreich festigt Moldtech seine Expansion auf dem europäischen Markt und bekräftigt sein Engagement für die Entwicklung von Fertigteiltechnologien, die auf jeden Kunden, jede Anwendung und jede Produktionsumgebung zugeschnitten sind.

Bei Moldtech versuchen wir nicht, besser zu sein. Wir versuchen, einzigartig zu sein.