Innovation und Zusammenarbeit: Die Verschmelzung von Spitzentechnologie und lokaler Erfahrung, die in Ungarn Betonfertigteile hervorbringt.

In einem strategischen Schritt, der die Bauindustrie verändern wird, kündigt Moldtech seinen Einstieg in den wettbewerbsintensiven ungarischen Markt an. Das Unternehmen, das für seine technologische Führungsrolle und seine Komplettlösungen für Betonfertigteile bekannt ist, will seine Präsenz in einer Region ausbauen, die sich zu einem echten Innovationszentrum in diesem Sektor entwickelt hat.

Der ungarische Betonbaumarkt zeichnet sich durch ein nachhaltiges Wachstum aus, das durch Investitionen in Infrastrukturen und groß angelegte Stadtentwicklungsprojekte angetrieben wird. Die Modernisierung der Bautechniken sowie die Umsetzung von Vorschriften, die Effizienz und Nachhaltigkeit fördern, haben Ungarn zu einem fruchtbaren Boden für die Einführung neuer Technologien gemacht. Lokale und internationale Unternehmen sind zunehmend offen für die Integration von Lösungen, die die Qualität und Haltbarkeit von Bauwerken optimieren, was das Land zu einem Schlüsselmarkt für Branchenführer wie Moldtech macht.

Diese neue Etappe in der internationalen Strategie von Moldtech unterstreicht die Dynamik und die Chancen der ungarischen Bauindustrie. Es wird erwartet, dass die Synergie zwischen Spitzentechnologie und dem starken ungarischen Betonmarkt neue Projekte ermöglicht.

Zusammenarbeit mit ÉPI: Qualität und Innovation in der Vorfertigung

Das Unternehmen Épszerk – Pannónia Invest Construcción Ltd. (ÉPI), mit dem Moldtech zusammenarbeitet und das auf eine über 30-jährige Geschichte zurückblicken kann, hat sich als eines der führenden Bauunternehmen in Ungarn etabliert. Das auf monolithische Stahlbetonkonstruktionen spezialisierte Unternehmen war an Hunderten von Projekten beteiligt, die von Wohn- und Geschäftsgebäuden bis hin zu anspruchsvollen industriellen Infrastrukturen reichen. Sein Wachstum war geprägt von Innovation, zertifizierter Qualität und einem Netzwerk zuverlässiger Subunternehmer, was es dem Unternehmen ermöglichte, seine Aktivitäten sowohl auf nationaler als auch auf internationaler Ebene in Ländern wie Frankreich, Österreich und Rumänien auszuweiten. Mit einer eigenen Betonfertigteilanlage und einem ständigen Engagement für Modernisierung entwickelt sich ÉPI weiter, um mit hochmodernen Baulösungen auf die Bedürfnisse des Marktes zu reagieren.

Ákos Jápport, Ingenieur für Technologieentwicklung und Vorfertigung bei ÉPI, betont die Bedeutung der Qualität bei der Herstellung von Fertigteilen und deren Auswirkungen auf den Erfolg von Projekten:

“Unsere Mission ist es, bei der Herstellung von Fertigbauteilen Qualität an erste Stelle zu setzen und so den Erfolg und die Langlebigkeit von Bauprojekten sicherzustellen. Wir bieten ein vielfältiges Produktportfolio, das Massiv- und Sandwichwände, lineare Strukturen (Säulen, Träger) und eine breite Palette an kundenspezifischen Aufträgen umfasst. Dazu gehören dekorative Deckenelemente, Stadtmobiliar sowie Komponenten für Landschafts- und Gartenarchitektur. Durch unser Engagement für Spitzenleistungen sind wir bestrebt, innovative und zuverlässige Lösungen für jedes Projekt anzubieten.“

Eines der jüngsten Projekte des Unternehmens in Zusammenarbeit mit Moldtech verlief reibungslos. Ákos betont die Effizienz des Prozesses und die Professionalität des Teams:

„Vom ersten Kostenvoranschlag über die Bestellung, die detaillierte Aufschlüsselung aller Aspekte, die Organisation der Lieferung bis hin zur Fertigstellung der Montage – alles wurde effizient und mühelos abgewickelt! Es war eine Freude, mit dem gesamten Moldtech-Team zusammenzuarbeiten, da sie während des gesamten Prozesses professionell, hilfsbereit und flexibel waren.“

Fortschrittliche Technologie im Vorfertigungsprozess

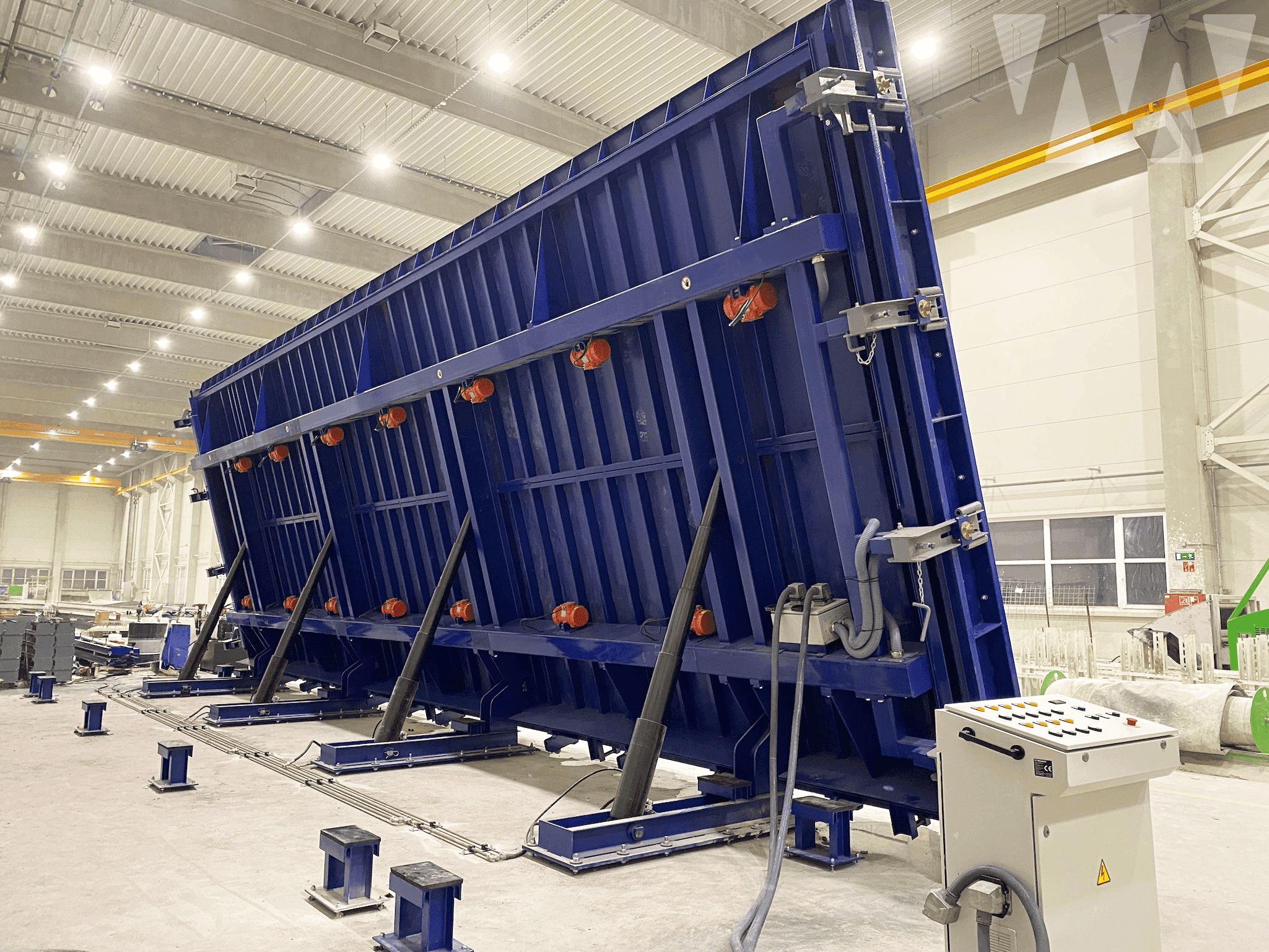

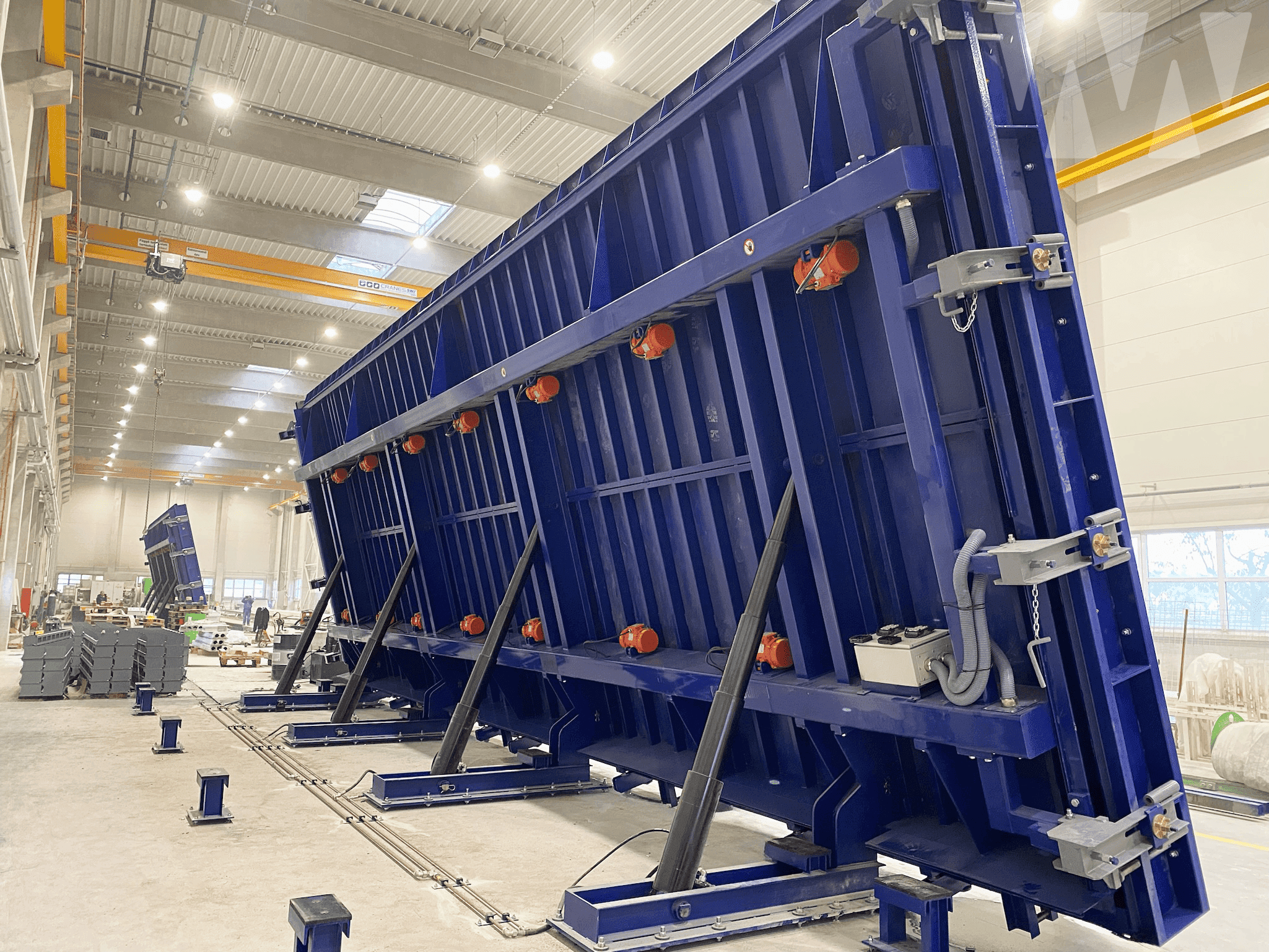

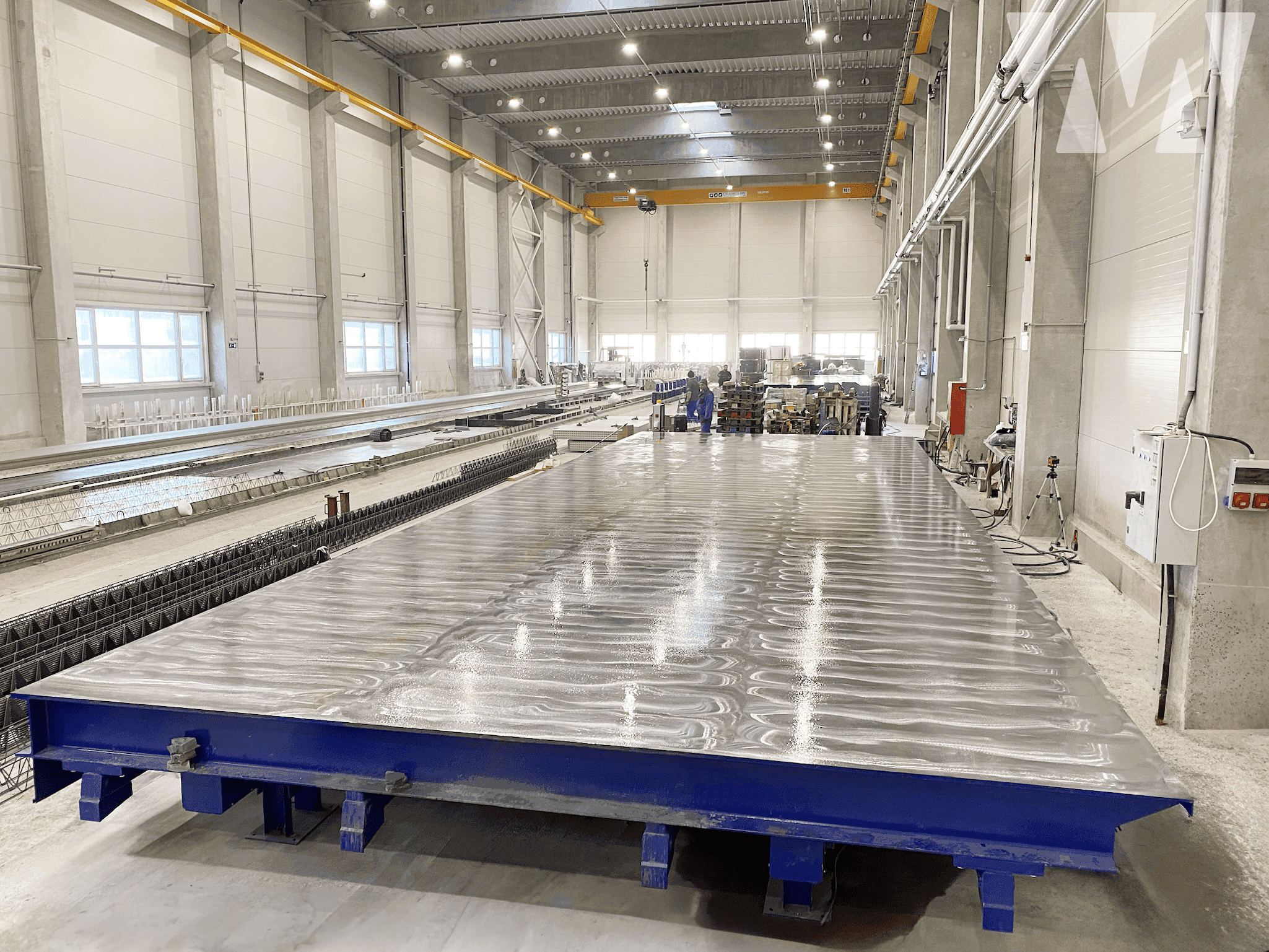

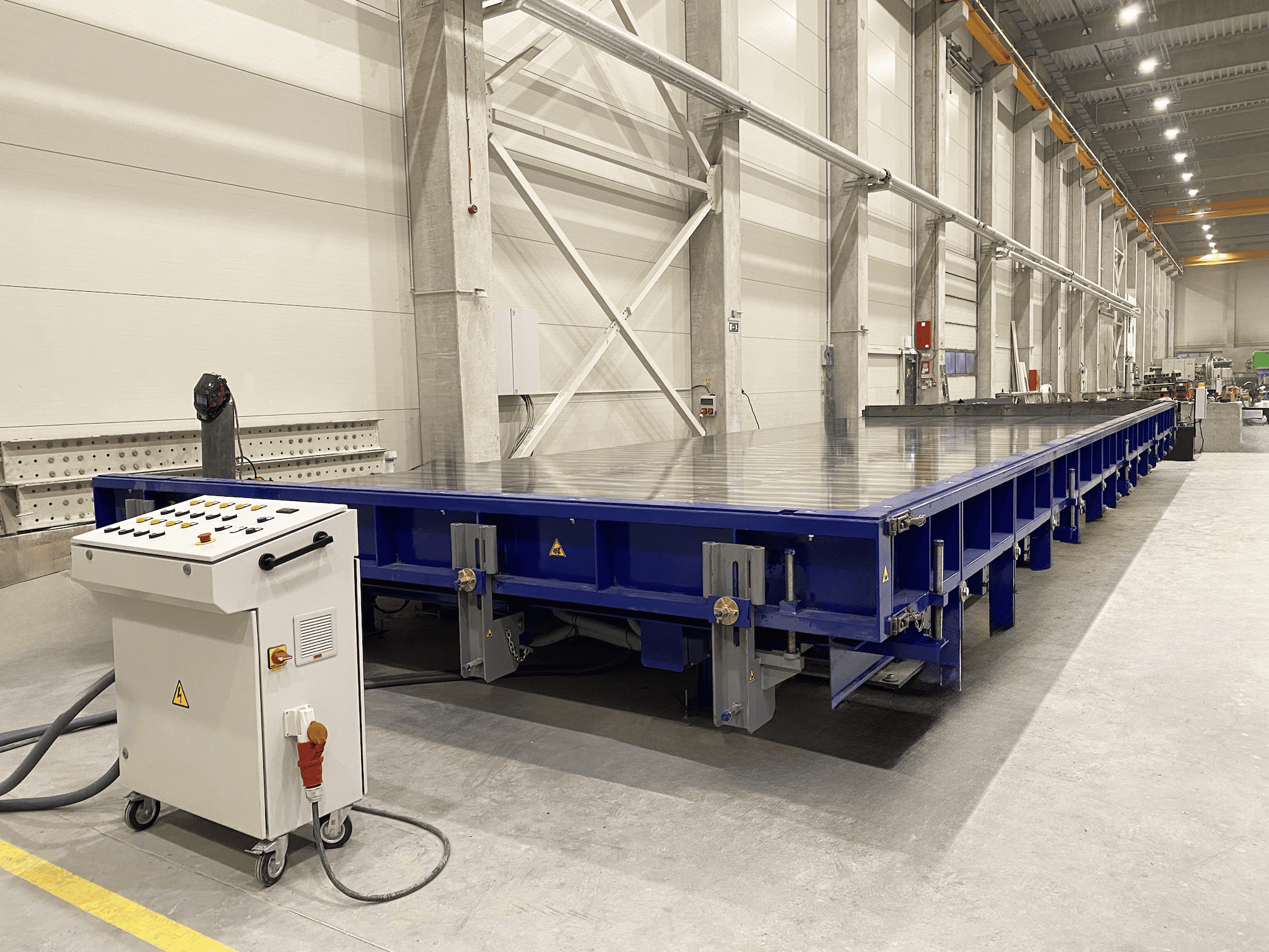

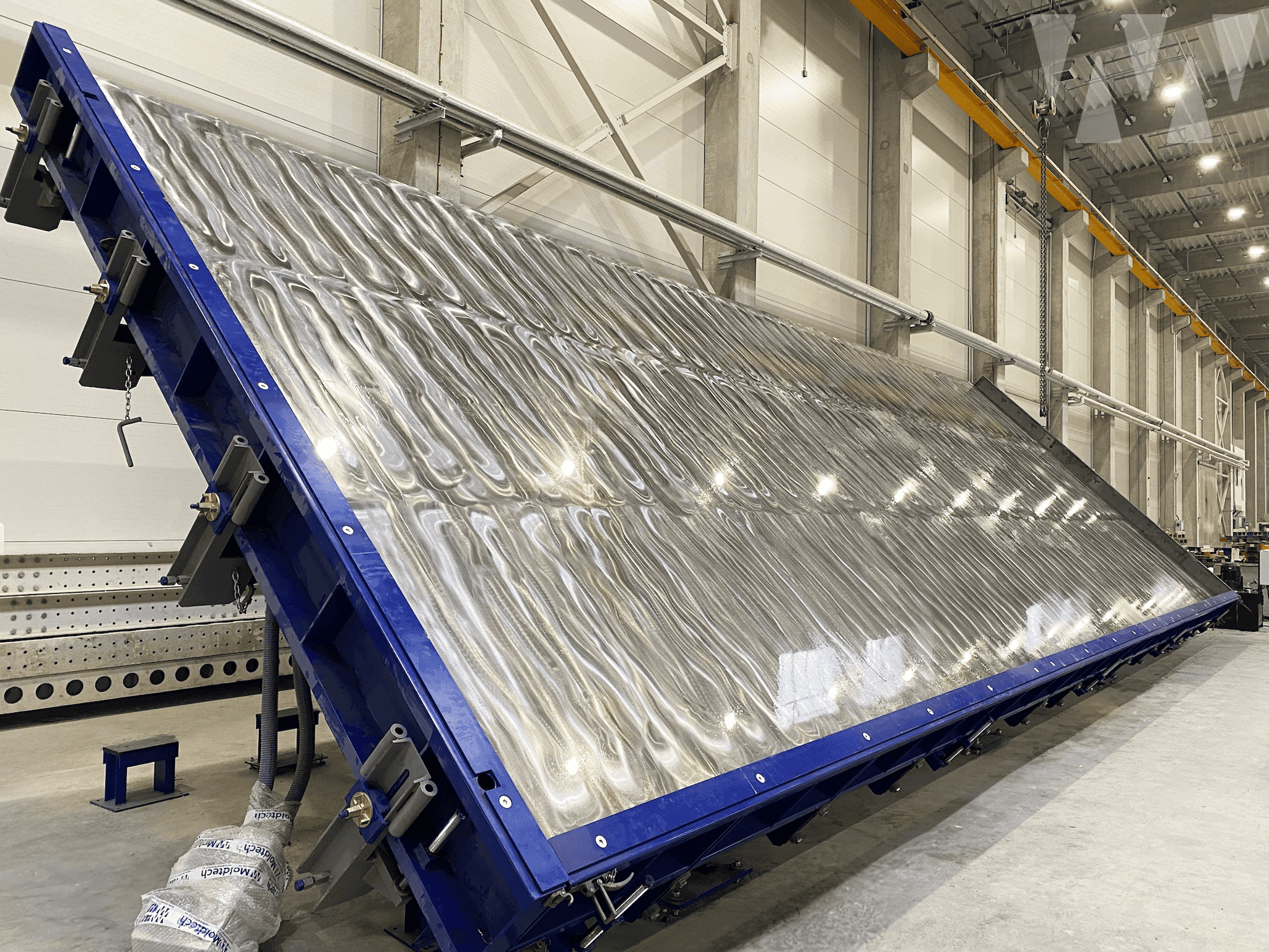

Die Anlage besteht aus zwei Kipptischen, die für die Herstellung von vorgefertigten Platten aus nicht vorgespanntem Beton ausgelegt sind. Diese Platten können eine maximale Länge von 13,5 m und eine Höhe von 4,5 m erreichen und eine Dicke zwischen 80 und 450 mm aufweisen. Jeder Tisch ist mit einem elektrischen Rüttelsystem ausgestattet.

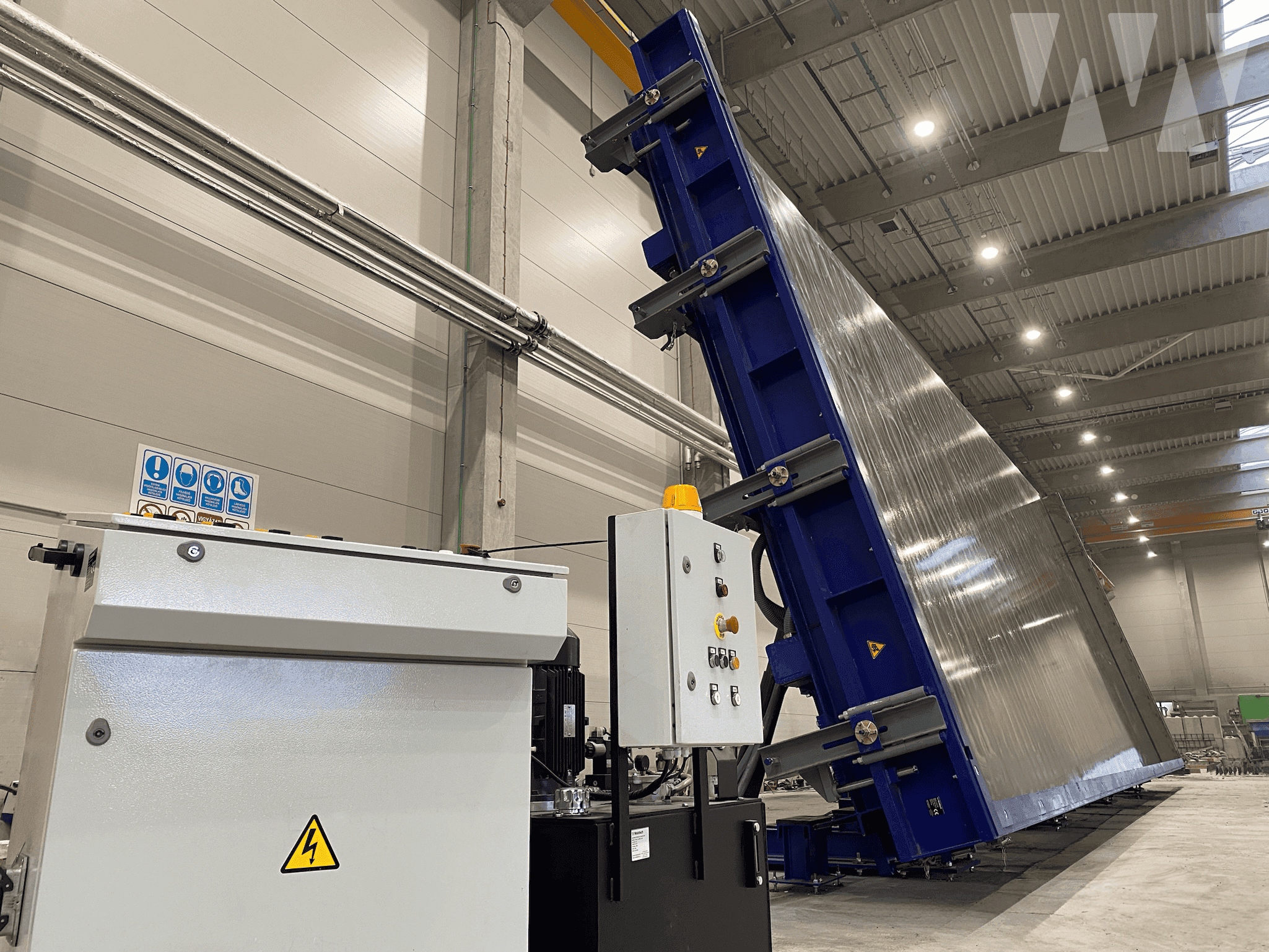

Die Kipptische bestehen aus einem festen Rahmen mit im Fundament verankerten Stützen und einer Kippplatte, die eine Neigung von bis zu 74° ermöglicht. Dadurch entsteht eine Produktionslinie mit einer Länge von 13,5 m und einer Breite von 4,5 m. Außerdem verfügt sie über ein unteres Längsband, klappbare Querbänder und ein Magnetschalungssystem auf dem oberen Band; alle diese Elemente sind mechanisch höhenverstellbar, um Teile mit unterschiedlichen Dicken (zwischen 80 und 450 mm) herzustellen.

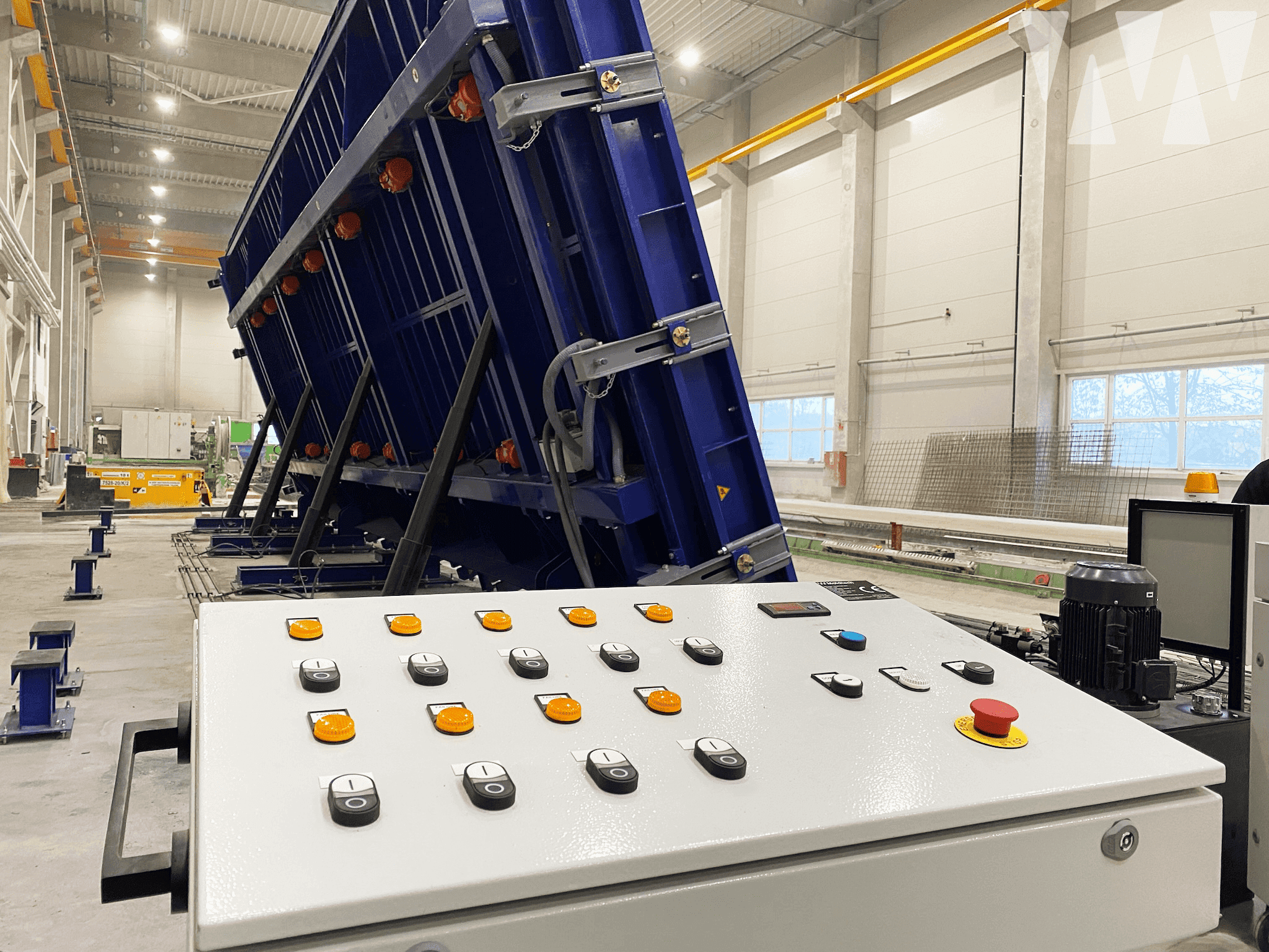

Der Kippvorgang erfolgt über Hydraulikzylinder, die von einer Hydraulikzentrale und einem Hauptschaltschrank angetrieben werden, die zur Ausrüstung gehören. Der Tisch verfügt über insgesamt 14 strategisch verteilte Rüttler, die an die mitgelieferte Sammelbox angeschlossen sind. Die Magnetschalungen werden mit einem Magnetsystem befestigt, und die Verankerungsstruktur der Platte ist für die korrekte Positionierung dieser Schalungen vorbereitet.

Diese erste Lieferung stellt den Beginn einer hoffentlich dauerhaften und langfristigen Geschäftsbeziehung dar.