Tecnología modular y soluciones de prefabricado a medida para el cliente Duhalde Industries

Moldtech ha llevado a cabo con éxito un proyecto de gran envergadura en Francia con la empresa Duhalde Industries, especializado en la producción de subestaciones transformadoras tipo PAC4UF. El objetivo: diseñar y suministrar una línea de producción automatizada para la fabricación de subestaciones transformadoras en hormigón armado según las muy exigentes normativas locales. Este proyecto refuerza la posición de Moldtech como proveedor de soluciones integrales y personalizadas de alta tecnología, en el sector del prefabricado europeo.

Las subestaciones transformadoras desempeñan un papel esencial en infraestructuras eléctricas de media y baja tensión, proporcionando un entorno seguro, resistente y normativamente regulado para la instalación de transformadores, celdas de media tensión y equipos auxiliares. Su presencia es habitual en instalaciones industriales, áreas residenciales, explotaciones agrícolas, parques solares y estaciones eólicas, lo que exige soluciones constructivas versátiles, fiables y eficientes. Duhalde Industries buscaba precisamente eso: una línea de producción capaz de cubrir diferentes configuraciones con altos estándares técnicos con una capacidad de producción de 1200 unidades al año.

Para dar respuesta a esta necesidad, Moldtech diseñó y suministró una línea de producción de avanzada, integrando todos los sistemas productivos en un proceso continuo, automatizado y seguro. La nueva planta industrial, un moderno edificio de 5.000 m², dispone de los equipos necesario para fabricar postes HTA/BT resistentes y seguros: moldes 3D, cubiertas, para losas, etc. Duhalde Industries opera con total autonomía gracias a su planta de hormigón. El sistema de producción se mantiene bajo control, desde la recepción del pedido hasta la entrega en cualquier lugar de Francia.

- Moldes 3D para subestaciones transformadoras PAC4UF (5 unidades)

- Dimensiones: 3,6 m (L) x 3,1 m (A) x 2,4 m (H).

- Uso: Fabricación integral de subestaciones transformadoras prefabricadas mediante un único proceso de colado de hormigón.

- Características técnicas:

- Diseño modular que permite la adaptación a diferentes configuraciones.

- Alta precisión dimensional, lo que facilita el montaje posterior de puertas, rejillas, marcos y sistemas eléctricos.

- Sistema de apertura y cierre eficiente, diseñado para optimizar el desencofrado y reducir tiempos de espera entre ciclos.

- Estructura robusta en acero reforzado, capaz de soportar ciclos intensivos de producción.

- Incorporación de elementos de seguridad para protección de operarios durante las fases de manipulación y mantenimiento.

Ventajas operativas:

- Reducción significativa del tiempo de producción por caseta.

- Uniformidad en acabados y medidas.

- Mayor durabilidad y facilidad de mantenimiento.

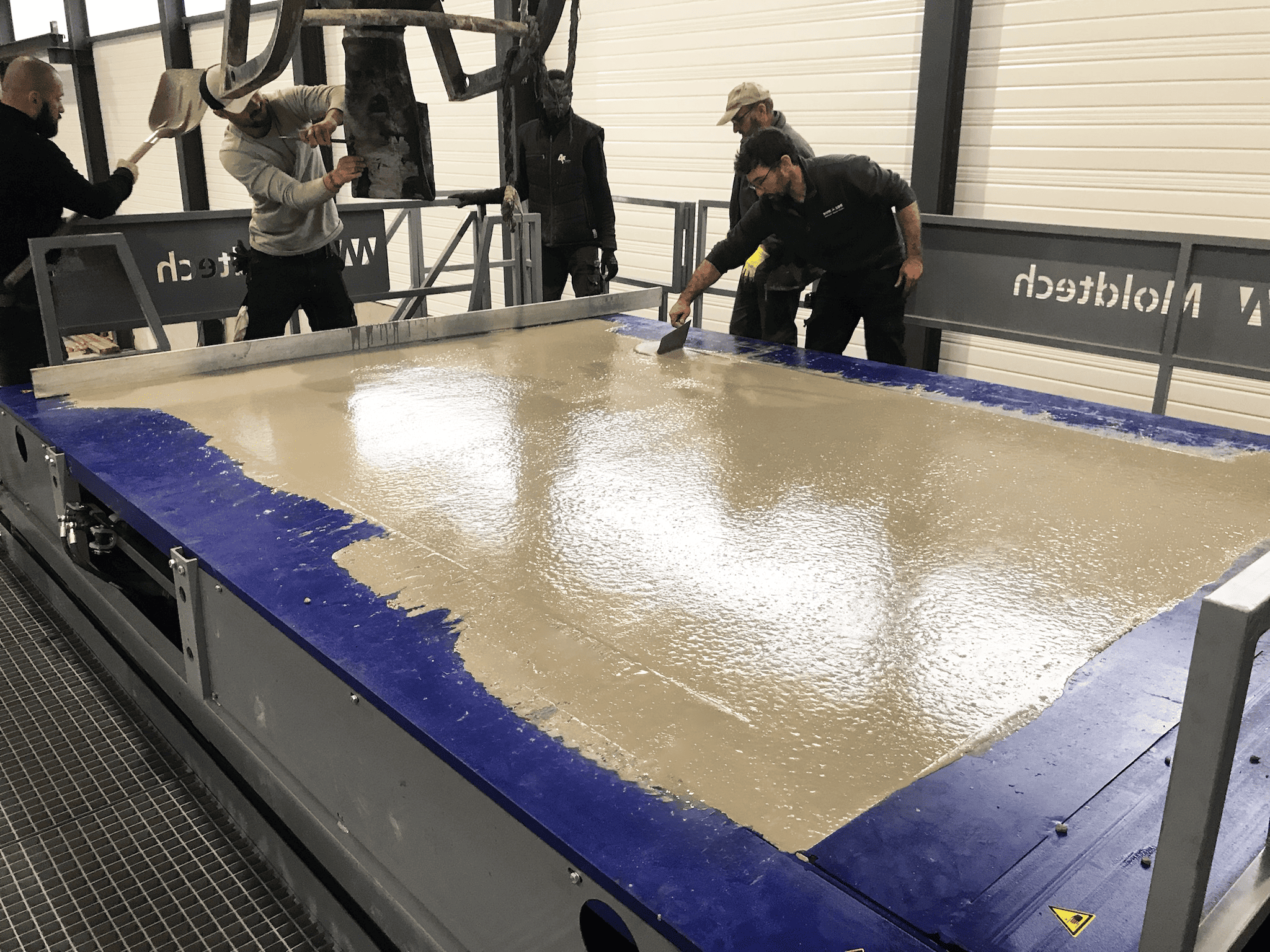

- Mesas fijas para paneles de losa de transformador y losa de cubierta (10 unidades)

- Distribución:

- 5 mesas para la producción de losa de cubierta con pendiente.

- 5 mesas de losas intermedias para la producción de losa de apoyo de transformador con pendientes según normativas.

- Uso: Moldeo de paneles planos complementarios a las estructuras 3D.

- Características técnicas:

- Permiten trabajar con distintos espesores de losa, adaptándose a los requisitos del proyecto.

- Superficie lisa para obtener un excelente acabado superficial.

- Geometría calibrada para asegurar un ajuste perfecto en el ensamblaje final.

Ventajas operativas:

- Versatilidad para diferentes tipologías de casetas.

- Producción paralela a los moldes 3D, aumentando la capacidad total de la planta.

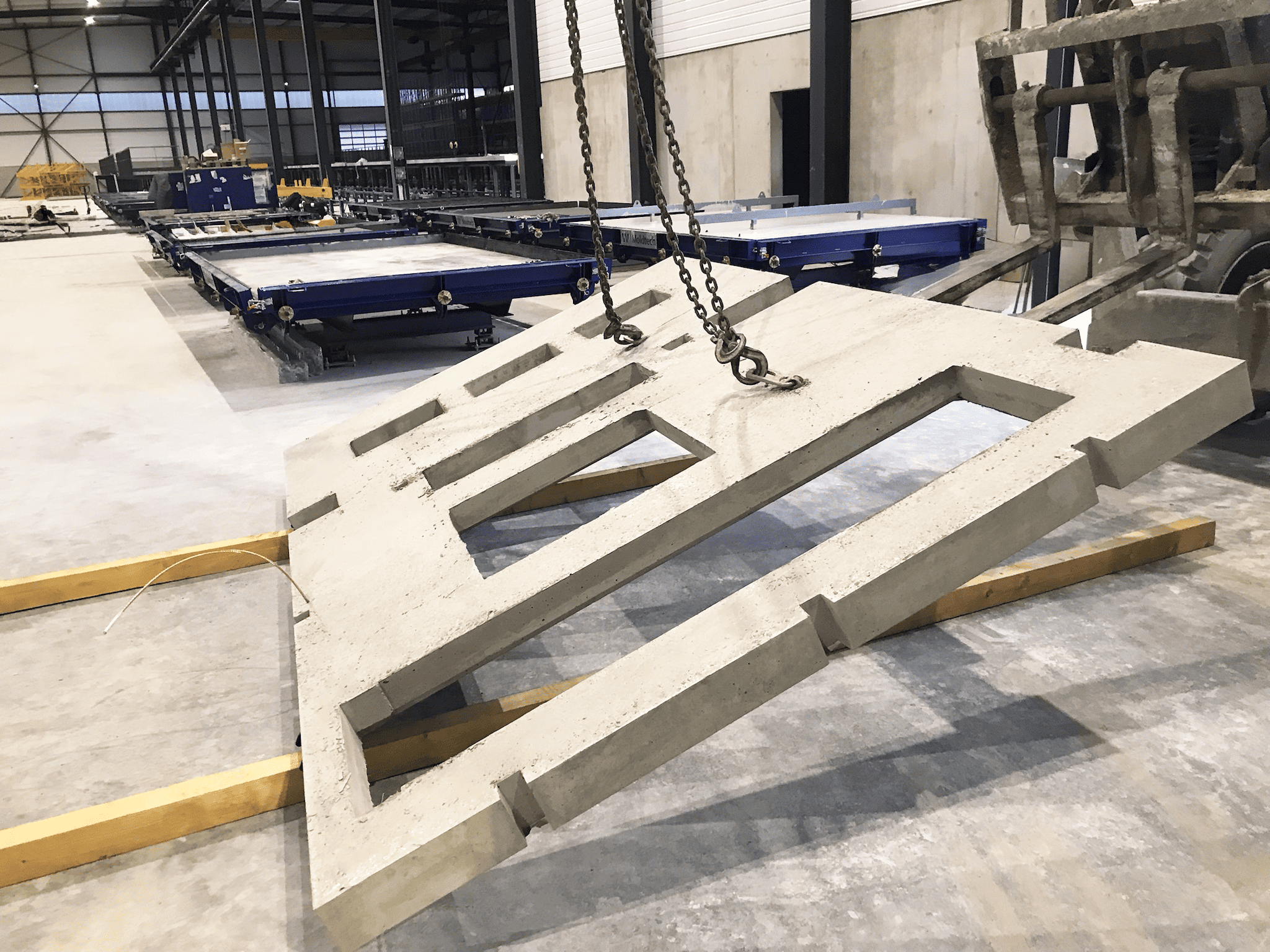

- Uso: Manipulación segura de piezas prefabricadas tridimensionales tras el desmoldeo y antes de su instalación.

Este equipo auxiliar desempeña un papel esencial en la planta al permitir girar casetas prefabricadas completas desde su posición de moldeo hasta su orientación final de colocación en obra. Su uso es especialmente importante en casos donde la posición de colado no coincide con la posición de montaje, lo que hace necesario un giro seguro y preciso para evitar maniobras arriesgadas con grúas.

El volteador suministrado en este proyecto está compuesto por dos módulos de 90° que, actuando de forma secuencial, permiten un giro total de 180°. Funciona mediante cilindros hidráulicos telescópicos conectados a una central hidráulica, y ha sido diseñado para soportar hasta 50 toneladas, siendo el de mayor capacidad fabricado hasta la fecha por Moldtech.

- Características técnicas:

- Sistema hidráulico de accionamiento mediante cilindros telescópicos.

- Giro total de 180° con dos cuerpos de 90°.

- Capacidad máxima: 50 toneladas.

Ventajas operativas:

- Garantiza una manipulación segura de grandes volúmenes.

- Mejora la ergonomía y reduce riesgos en planta.

- Facilita la transición de piezas entre fases sin grúas en tándem.

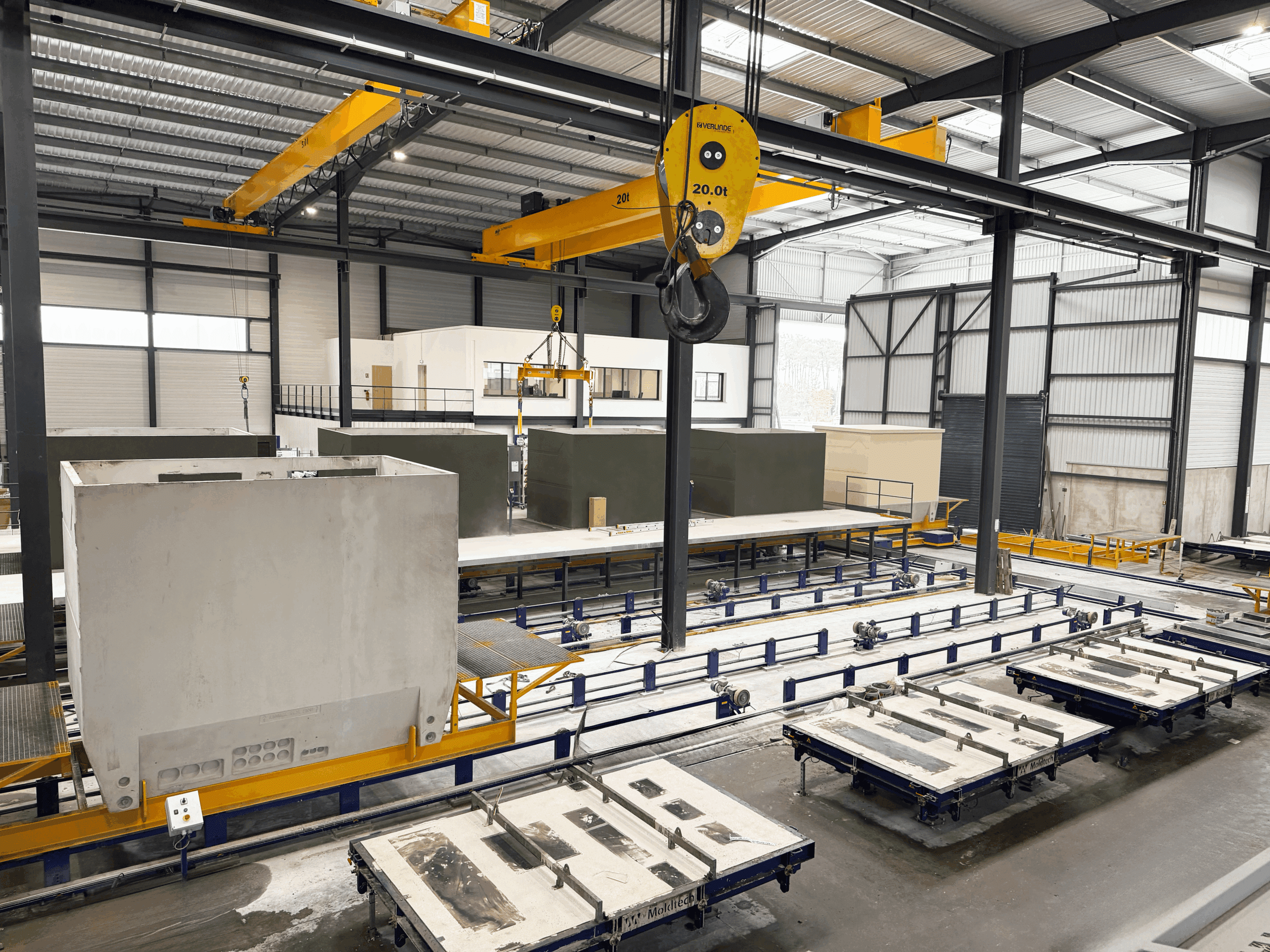

- Línea de carrusel para ensamblaje final

- Uso: Ensamblaje secuencial de los elementos prefabricados, de ejecución de acabados y de instalaciones eléctricas.

El sistema CARRUSEL ha sido diseñado como una solución para la línea de producción en serie de casetas transformadoras prefabricadas de hormigón. Su función principal es facilitar el proceso completo de fabricación, desde la obtención de los elementos estructurales mediante moldes específicos, hasta las fases finales de acabado e instalación de componentes eléctricos.

Este sistema permite una manipulación eficiente y segura de las piezas durante las distintas etapas del proceso productivo, garantizando la continuidad operativa, la calidad del producto final y la optimización de los tiempos de ciclo.

El sistema ha sido diseñado según las especificaciones del cliente para trabajar bajo las siguientes condiciones:

- 36 estaciones de trabajo

- Tamaño de caseta: 3,6 x 2,37 x 2,35 m

- Dimensiones de bandejas: 5,32 x 2,37 m

- Área de tratamientos de piezas

- Área de montaje

- Área de almacenaje

El carrusel cuenta con paneles principales, secundarios e individuales y software de control centralizado que permite la gestión y control de todo el proceso.

- Características técnicas:

- Disposición modular en circuito cerrado.

- Posiciones fijas para cada fase del montaje: colocación, fijación, conexión y revisión.

- Sistema de guía y soporte estructural para garantizar alineación precisa.

- Integración con sistemas auxiliares de manipulación.

Ventajas operativas:

- Reducción de tiempos de ensamblaje.

- Mayor control sobre la trazabilidad del proceso.

- Estandarización del montaje con posibilidad de adaptación a distintas configuraciones.

Solución integral adaptada a las exigencias del mercado

Este suministro refleja un enfoque 360° en la ingeniería del prefabricado. Moldtech no solo ha proporcionado el equipamiento, sino que ha acompañado a Duhalde en la configuración de una planta eficiente, segura y orientada a la producción en serie. Todos los equipos han sido diseñados bajo principios de compatibilidad funcional, permitiendo una operativa fluida desde el inicio hasta la entrega del producto final.

La capacidad de fabricación diaria se ve aumentada gracias a la posibilidad de realizar procesos simultáneos. Mientras los moldes 3D trabajan en la estructura principal, las mesas fijas producen losas de techo y suelo de manera paralela, que luego son ensambladas mediante el carrusel, completando el ciclo con eficiencia y precisión.

Además, el diseño robusto de todos los equipos garantiza una larga vida útil, un mantenimiento sencillo y una operativa segura incluso en turnos prolongados de producción. Este tipo de solución es especialmente relevante en el contexto actual del prefabricado, donde la competitividad exige máxima eficiencia, cumplimiento normativo y capacidad de adaptación.

Enfoque técnico y personalizado

Cada componente del sistema ha sido concebido con criterios de ingeniería aplicados al uso real en planta. Moldtech ha trabajado estrechamente con el equipo técnico de Duhalde Industries para adaptar las dimensiones, sistemas de anclaje, maniobrabilidad y ergonomía a las necesidades concretas del cliente.

Este enfoque personalizado ha permitido optimizar tanto el rendimiento de los equipos como la calidad del producto final. Las subestaciones transformadoras producidas con esta línea cumplen con los estándares franceses y europeos en materia de resistencia estructural, aislamiento, durabilidad y compatibilidad con equipamiento eléctrico normativo.

El mercado francés del prefabricado: un entorno en evolución

Francia representa actualmente uno de los mercados más dinámicos en Europa occidental en cuanto a modernización de redes eléctricas y transición energética. La creciente demanda de infraestructuras asociadas a las energías renovables, la electrificación rural y las nuevas normativas constructivas han impulsado la adopción de soluciones prefabricadas que garanticen rapidez de ejecución, trazabilidad técnica y resistencia estructural.

En este contexto, el uso de subestaciones transformadoras prefabricadas se ha convertido en una alternativa cada vez más valorada por empresas de distribución eléctrica, constructoras y promotoras de proyectos energéticos. La posibilidad de fabricar en planta, bajo condiciones controladas, y entregar soluciones listas para instalar, permite reducir tiempos de obra, costes de logística y riesgos operativos en campo.

Por tanto, este proyecto no solo responde a una necesidad concreta del cliente Duhalde Industries, sino que también se alinea con las tendencias estructurales del mercado francés: industrialización del sector, automatización del proceso constructivo y orientación a soluciones sostenibles y adaptables.

Conclusión

El proyecto desarrollado junto a Duhalde Industries no solo representa una solución técnica de alto nivel, sino también un caso ejemplar de colaboración empresarial orientada a la eficiencia y la innovación tecnológica, en el ámbito de la industrialización de la construcción. Moldtech demuestra nuevamente su capacidad para integrar ingeniería, producción y acompañamiento al cliente en una oferta completa y alineada con los retos del prefabricado moderno.

Con esta nueva instalación en Francia, Moldtech consolida su expansión en el mercado europeo y reafirma su compromiso con el desarrollo de tecnologías de prefabricado adaptadas a cada cliente, cada aplicación y cada entorno productivo.

En Moldtech no tratamos de ser mejores. Tratamos de ser únicos.