Technologie modulaire et solutions préfabriquées pour le client Duhalde Industries

Moldtech a mené à bien un projet d’envergure en France avec Duhalde Industries, spécialisée dans la production de postes de transformation PAC4UF. L’objectif : concevoir et fournir une ligne de production automatisée pour la fabrication de postes de transformation en béton armé, conformément aux réglementations locales les plus strictes. Ce projet renforce la position de Moldtech en tant que fournisseur de solutions complètes, personnalisées et de haute technologie dans le secteur européen de la préfabrication.

Les postes de transformation jouent un rôle essentiel dans les infrastructures électriques moyenne et basse tension, offrant un environnement sûr, résilient et conforme à la réglementation pour l’installation de transformateurs, de cellules moyenne tension et d’équipements auxiliaires. On les retrouve couramment dans les installations industrielles, les zones résidentielles, les exploitations agricoles, les parcs solaires et éoliens, exigeant des solutions de construction polyvalentes, fiables et performantes. Duhalde Industries recherchait précisément cela : une ligne de production capable de couvrir différentes configurations, avec des normes techniques élevées et une capacité de production de 1 200 unités par an.

Pour répondre à ce besoin, Moldtech a conçu et fourni une ligne de production de pointe, intégrant tous les systèmes de production dans un processus continu, automatisé et sécurisé. La nouvelle usine industrielle, un bâtiment moderne de 5 000 m², est dotée des équipements nécessaires à la fabrication de postes de transformation HTA/BT robustes et sûrs : moules 3D, capots, dalles, etc. Duhalde Industries fonctionne en toute autonomie grâce à sa centrale à béton. Le système de production est maîtrisé, de la réception de la commande à la livraison partout la France.

- Dimensions : 3,6 m (L) x 3,1 m (l) x 2,4 m (H).

- Utilisation : Fabrication complète de postes de transformation préfabriqués par un seul procédé de coulage du béton.

- Caractéristiques techniques :

o Conception modulaire permettant une adaptation à différentes configurations.

o Grande précision dimensionnelle facilitant le montage ultérieur des portes, grilles, cadres et systèmes électriques.

o Système d’ouverture et de fermeture efficace, conçu pour optimiser le décoffrage et réduire les temps d’attente entre les cycles.

o Structure robuste en acier renforcé, capable de supporter des cycles de production intensifs.

o Intégration d’éléments de sécurité pour protéger les opérateurs lors des manipulations et de la maintenance.

Avantages opérationnels :

- Réduction significative du temps de production par cabine.

- Uniformité des finitions et des dimensions.

- Durabilité accrue et facilité d’entretien.

________________________________________

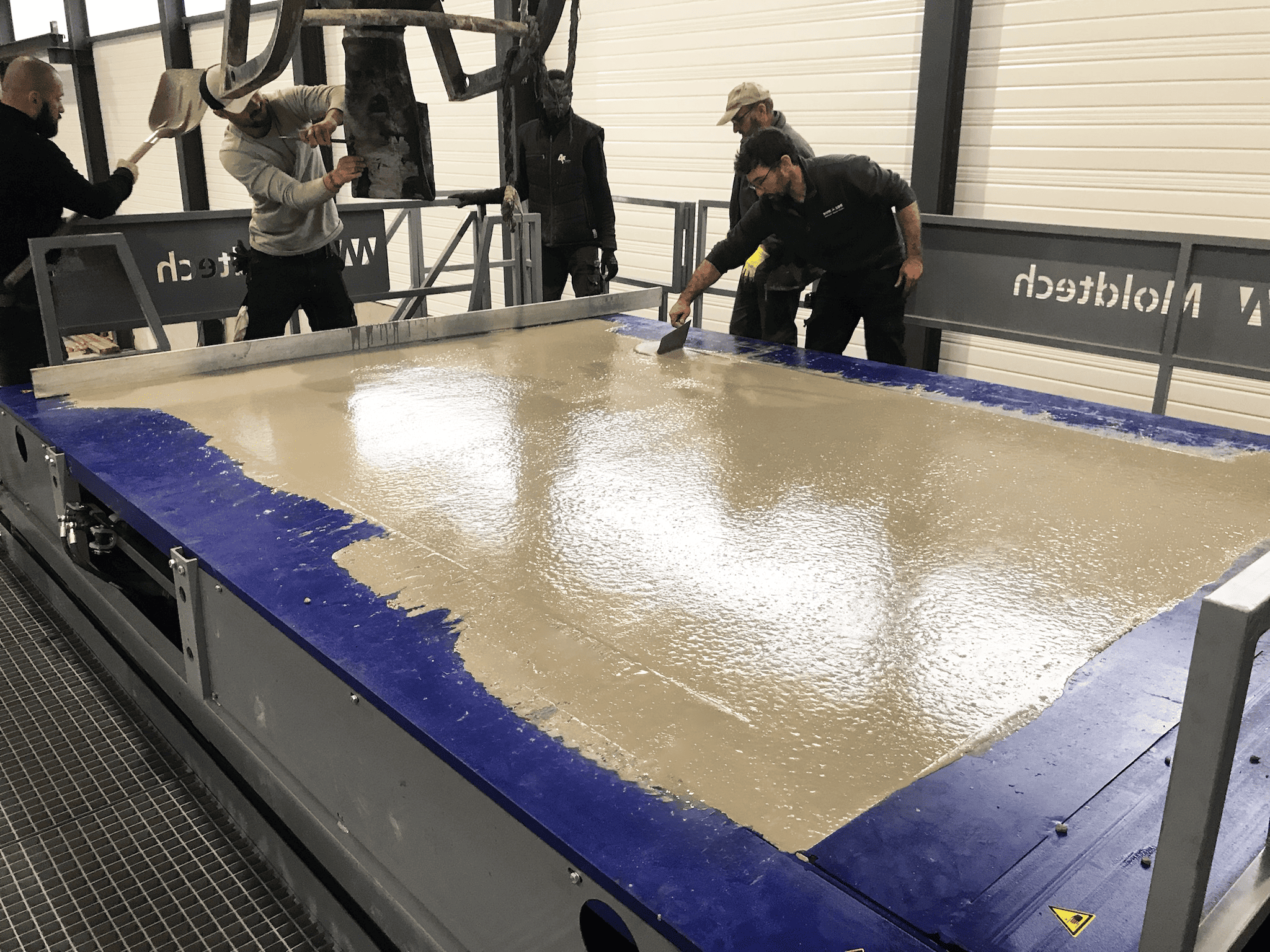

- Tables fixes pour les « dalles transfo » et « dalles de toiture » (10 unités)

- Configuration :

o 5 tables pour la production de dalles de toiture inclinées.

o 5 tables pour dalles intermédiaires pour la production de dalles de support de transformateur avec pentes conformes à la réglementation.

- Utilisation : Moulage de panneaux plats complémentaires aux structures 3D.

- Caractéristiques techniques :

o Permet de travailler avec différentes épaisseurs de dalles, s’adaptant ainsi aux exigences du projet.

o Surface lisse pour une excellente finition.

o Géométrie calibrée pour un ajustement parfait lors de l’assemblage final.

Avantages opérationnels :

- Polyvalence pour différents types d’abris.

- Production en parallèle avec des moules 3D, augmentant la capacité totale de l’usine.

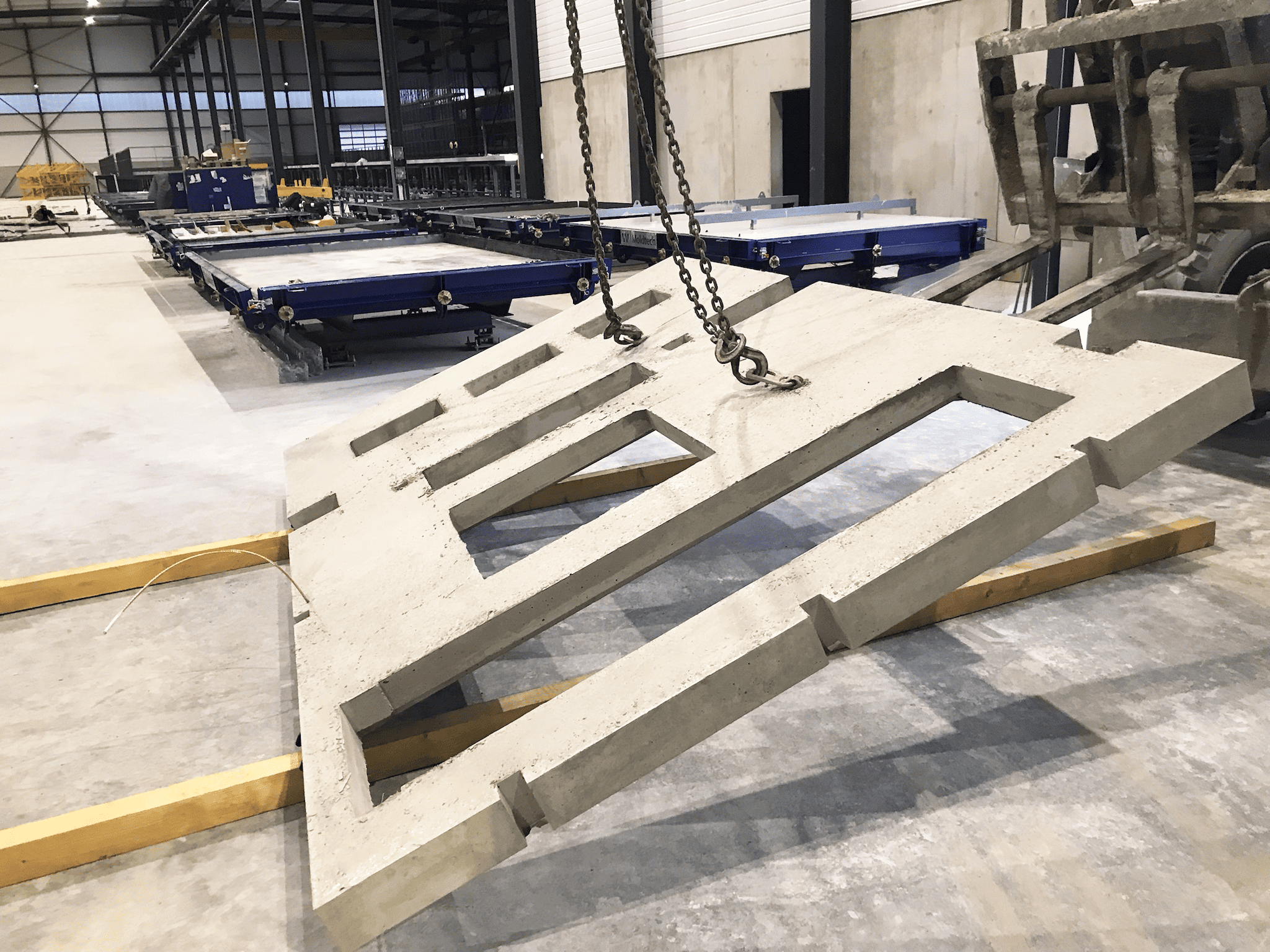

- Utilisation : Rotation sécurisée des pièces préfabriquées tridimensionnelles après démoulage et avant installation.

Cet équipement auxiliaire joue un rôle essentiel dans l’usine en permettant la rotation de modules préfabriqués 3D complets de leur position moulée à leur orientation finale pour la mise en place sur site. Son utilisation est particulièrement importante lorsque la position de coulée ne coïncide pas avec la position d’assemblage, ce qui rend nécessaire une rotation sûre et précise pour éviter les manœuvres de grue risquées.

Le retourneur fourni dans ce projet est composé de deux modules à 90° qui, agissant séquentiellement, permettent une rotation totale de 180°. Il fonctionne grâce à des vérins hydrauliques télescopiques reliés à une centrale hydraulique et a été conçu pour supporter jusqu’à 50 tonnes, ce qui en fait la plus grande capacité fabriquée à ce jour par Moldtech.

- Caractéristiques techniques :

o Système hydraulique entraîné par vérins télescopiques.

o Rotation totale de 180° avec deux corps à 90°.

Capacité maximale : 50 tonnes.

Avantages opérationnels :

- Assure la manutention sécurisée de grands volumes.

- Améliore l’ergonomie et réduit les risques sur le site.

- Facilite le passage des pièces entre les phases sans ponts roulants tandem.

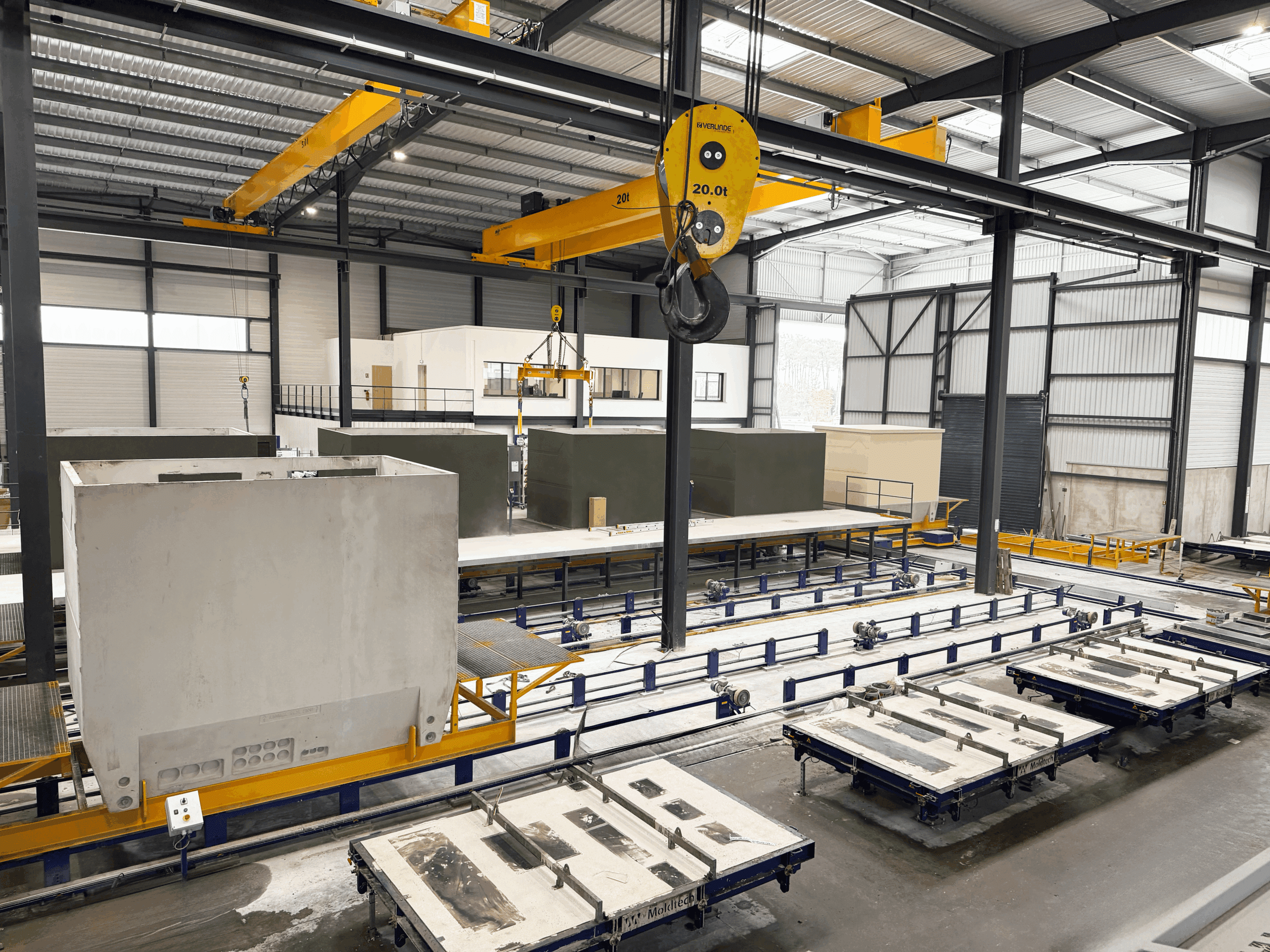

- Ligne carrousel pour l’assemblage final

- Utilisation : Assemblage séquentiel d’éléments préfabriqués, finition et installations électriques.

Le système CAROUSEL a été conçu pour la ligne de production en série de postes de transformation préfabriqués en béton. Sa fonction principale est de faciliter l’ensemble du processus de fabrication, depuis l’obtention des éléments structurels à l’aide de moules spécifiques jusqu’aux étapes finales de finition et d’installation des composants électriques.

Ce système permet une manutention efficace et sûre des pièces tout au long des différentes étapes du processus de production, garantissant ainsi la continuité opérationnelle, la qualité du produit final et l’optimisation des temps de cycle.

Le système a été conçu selon les spécifications du client pour fonctionner dans les conditions suivantes :

- 36 postes de travail

- Dimensions de la cabine : 3,6 x 2,37 x 2,35 m

- Dimensions des plateaux : 5,32 x 2,37 m

- Zone de traitement des pièces

- Zone d’assemblage

- Zone de stockage

Le carrousel est équipé de panneaux principaux, secondaires et individuels, ainsi que d’un logiciel de contrôle centralisé permettant la gestion et le contrôle de l’ensemble du processus.

- Caractéristiques techniques :

o Disposition modulaire en circuit fermé.

o Positions fixes pour chaque phase d’assemblage : placement, fixation, connexion et inspection.

o Système de guidage et support structurel pour un alignement précis.

o Intégration avec les systèmes de manutention auxiliaires.

Avantages opérationnels :

- Réduction des temps d’assemblage.

- Meilleur contrôle de la traçabilité du processus.

- Standardisation de l’assemblage avec possibilité d’adaptation à différentes configurations.

Une solution complète adaptée aux exigences du marché

Ce projet reflète une approche 360° de l’ingénierie pour l’industrialisation de la construction et du béton préfabriqué. Moldtech a non seulement fourni les équipements, mais a également accompagné Duhalde Industries dans la mise en place d’une usine performante, sûre et de production en série. Tous les équipements ont été conçus selon des principes de compatibilité fonctionnelle, garantissant un fonctionnement fluide du début à la fin.

La capacité de production quotidienne est augmentée grâce à la possibilité d’exécuter des processus simultanés. Pendant que les moules 3D travaillent sur la structure principale, les tables fixes produisent en parallèle les dalles de plafond et de plancher, qui sont ensuite assemblées à l’aide du carrousel, complétant le cycle avec efficacité et précision.

De plus, la conception robuste de l’ensemble des équipements garantit une longue durée de vie, une maintenance aisée et un fonctionnement sûr, même pendant les longues périodes de production. Ce type de solution est particulièrement pertinent dans le contexte actuel du béton préfabriqué, où la compétitivité exige une efficacité maximale, la conformité réglementaire et l’adaptabilité.

________________________________________

Approche technique personnalisée

Chaque composant du système a été conçu selon des critères d’ingénierie appliqués à l’utilisation réelle de l’usine. Moldtech a travaillé en étroite collaboration avec l’équipe technique de Duhalde Industries pour adapter les dimensions, les systèmes d’ancrage, la maniabilité et l’ergonomie aux besoins spécifiques du client.

Cette approche personnalisée a permis d’optimiser les performances des équipements et la qualité du produit final. Les postes de transformation produits avec cette ligne répondent aux normes françaises et européennes en matière de résistance structurelle, d’isolation, de durabilité et de compatibilité avec les équipements électriques réglementaires.

_______________________________________

Le marché français du préfabriqué : un environnement en pleine évolution

La France représente actuellement l’un des marchés les plus dynamiques d’Europe occidentale en matière de modernisation du réseau électrique et de transition énergétique. La demande croissante d’infrastructures liées aux énergies renouvelables, à l’électrification rurale et aux nouvelles réglementations en matière de construction a favorisé l’adoption de solutions préfabriquées garantissant rapidité d’exécution, traçabilité technique et résistance structurelle.

Dans ce contexte, l’utilisation de postes de transformation préfabriqués est devenue une alternative de plus en plus prisée par les entreprises de distribution d’électricité, les entreprises de construction et les développeurs de projets énergétiques. La capacité à fabriquer en interne, dans des conditions contrôlées, et à livrer des solutions prêtes à installer réduit les délais de construction, les coûts logistiques et les risques opérationnels sur le terrain.

Ce projet répond donc non seulement à un besoin spécifique du client, Duhalde Industries, mais s’inscrit également dans les tendances structurelles du marché français : l’industrialisation du secteur, l’automatisation des processus de construction et l’accent mis sur des solutions durables et adaptables.

________________________________________

Conclusion

Le projet développé avec Duhalde Industries représente non seulement une solution technique de haut niveau, mais aussi un exemple exemplaire de collaboration commerciale axée sur l’efficacité et l’innovation technologique dans le domaine de l’industrialisation de la construction. Moldtech démontre une fois de plus sa capacité à intégrer l’ingénierie, la production et le support client au sein d’une offre complète, adaptée aux défis de la préfabrication moderne.

Avec cette nouvelle usine en France, Moldtech consolide son expansion sur le marché européen et réaffirme son engagement à développer des technologies de préfabrication adaptées à chaque client, à chaque application et à chaque environnement de production.

Chez Moldtech, nous ne cherchons pas à être meilleurs. Nous aspirons à être uniques.